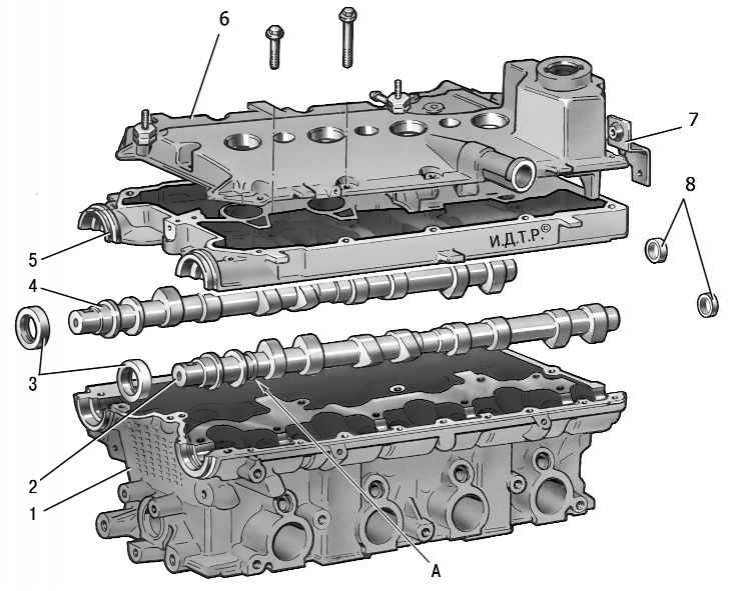

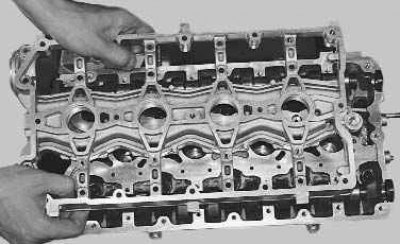

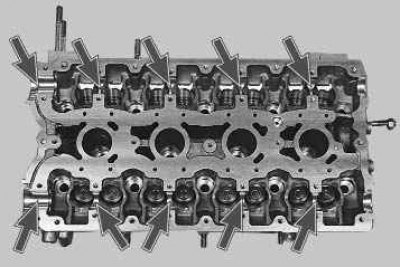

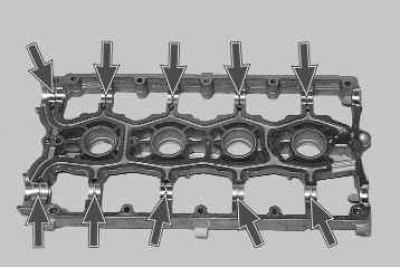

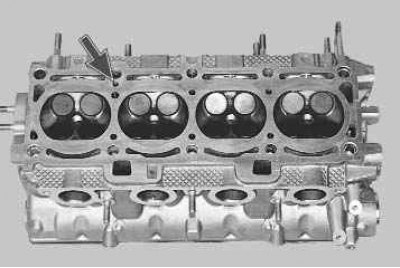

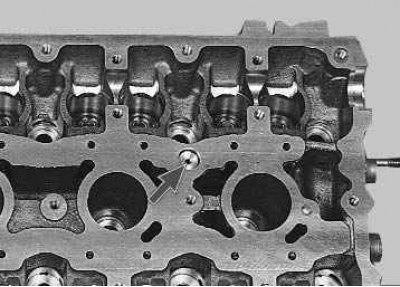

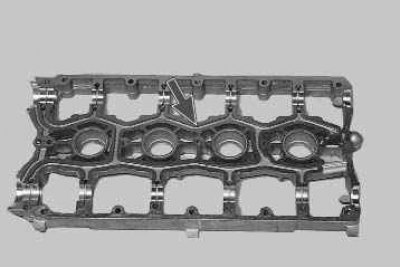

Мал. 5.9. Дэталі галоўкі блока цыліндраў: 1 - галоўка блока; 2 - впускной размеркавальны вал; 3 - сальнік; 4 - выпускны размеркавальны вал; 5 - корпус падшыпнікаў размеркавальных валаў; 6 - вечка галоўкі блока; 7 – кранштэйны мацавання джгута правадоў; 8 - заглушкі; А - адметны паясок впускнога размеркавальнага вала

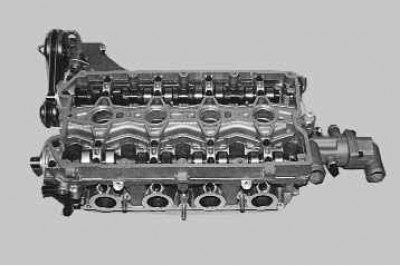

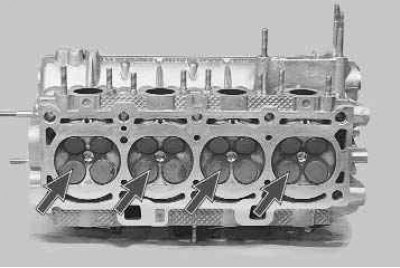

Галоўка 1 (мал. 5.9) блока цыліндраў агульная для чатырох цыліндраў, адлітая з алюмініевага сплава, з камерамі згарання шатровай формы. Упускныя і выпускныя каналы выведзены на розныя бакі галоўкі блока. Клапаны размешчаны V-вобразна ў два шэрагу: з аднаго боку впускные, з іншай - выпускныя.

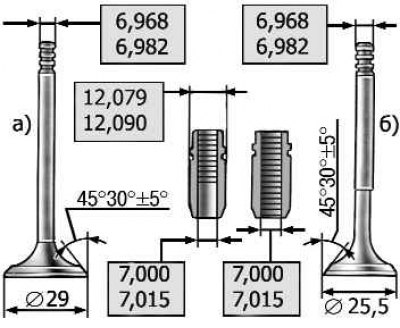

У галоўку запрасаваны металлокераміческіе сёдлы клапанаў і латуневыя накіравальныя ўтулкі клапанаў. Унутраны дыяметр накіроўвалых утулак (7±0,015) мм, вонкавы (для ўтулак, якія пастаўляюцца ў запасныя часткі) – 12,079–12,090 мм і 12,279–12,290 мм (утулка, павялічаная на 0,2 мм).

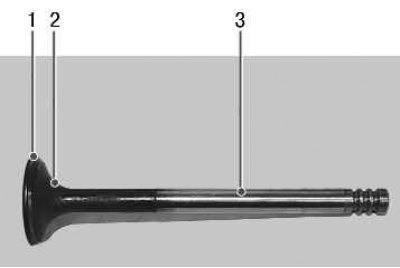

Дыяметр талеркі впускнога клапана 29 мм, выпускнога - 25,5 мм. Дыяметр стрыжня впускнога клапана (6,975±0,007) мм, выпускнога - 6,965±0,007 мм.

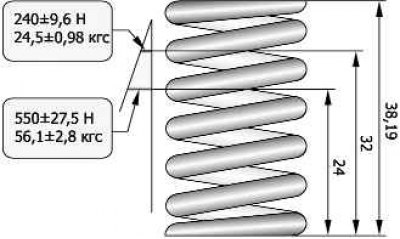

На кожны клапан устаноўлена па адной спружыне. Даўжыня спружыны ў вольным стане 38,19 мм, пад нагрузкай (240±9,6) Н [(24,5±0,98) кгс] павінна быць 32 мм, а пад нагрузкай (550±27,5) Н [(56,1±2,8) кгс] - 24 мм.

Клапаны прыводзяцца ў дзеянне кулачкамі размеркавальных валаў праз цыліндрычныя гидротолкатели, размешчаныя ў накіроўвалых адтулінах галоўкі блока цыліндраў па восі адтулін пад клапаны. Гідраштурхачы аўтаматычна ўхіляюць зазор у затамкавым механізме, таму пры тэхнічным абслугоўванні аўтамабіля правяраць і рэгуляваць зазор у затамкавым механізме не патрабуецца.

Масла для працы гідраштурхачоў падводзіцца з сістэмы змазкі па вертыкальным канале ў блоку цыліндраў да канала ў галоўцы блока цыліндраў каля 5-го ніта мацавання, а затым па верхніх каналах, выкананым на ніжняй плоскасці корпуса падшыпнікаў. Па гэтых жа каналах падводзіцца алей і для змазкі шыек размеркавальных валаў. У вертыкальным канале галоўкі блока цыліндраў размешчаны зваротны шарыкавы клапан, які не дапускае зліву алею з верхніх каналаў пасля прыпынку рухавіка.

Для прывада клапанаў служаць два размеркавальных вала: впускной і выпускны. Валы адліты з чыгуну і забяспечаны пяццю апорнымі шыйкамі, якія круцяцца ў гнёздах, выкананых у галоўцы блока цыліндраў і ў адным агульным корпусе падшыпнікаў размеркавальнага вала. Для падвышэння зносаўстойлівасці працоўныя паверхні кулачкоў і шыйка пад сальнік адбеленыя. Для таго каб адрозніць впускной размеркавальны вал ад выпускнога, на впускным вале каля першай апоры выкананы адметны паясок А.

Ад восевых перасоўванняў валы ўтрымліваюцца зацятымі капцамі, размешчанымі па абодва бакі ад перадпакоя апоры. Перадпакоі канцы размеркавальных валаў ушчыльненыя самоподжимными гумовымі сальнікамі. Заднія адтуліны, размешчаныя па восі валаў у галоўцы блока цыліндраў і корпусе падшыпнікаў, зачыненыя абгумаванымі каўпачковымі заглушкамі.

Вам спатрэбяцца: прыстасаванне для сціску затамкавых спружын, прыстасаванне для выпрасоўкі і апраўка для запрэсоўкі маслосъемных каўпачкоў, тарцовыя ключы на 8, на 10, на 13, ключы на 19, на 21, шасцікантовік 10», адвёртка, пінцэт.

1. Зніміце галоўку блока цыліндраў з рухавіка (гл «Замена пракладкі галоўкі блока цыліндраў»).

2. Усталюеце галоўку блока размеркавальнымі валамі ўверх, падклаўшы пад яе драўляныя пракладкі, каб не пашкодзіць клапаны.

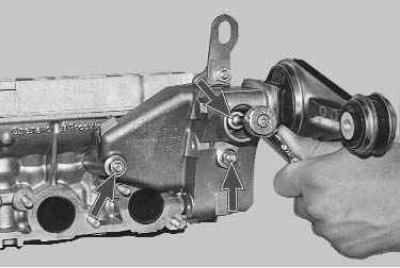

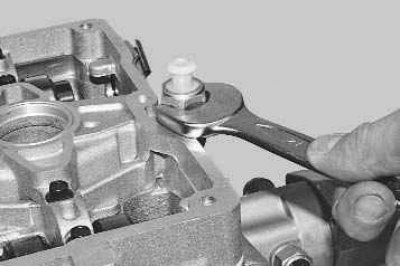

3. Адкруціце тарцовай галоўкай «на 13» тры гайкі мацавання левай апоры сілавога агрэгата…

4. …і зніміце апору.

5. Вывярніце ключом «на 10» два ніта мацавання кранштэйна паліўнай трубкі…

6. …і зніміце кранштэйн.

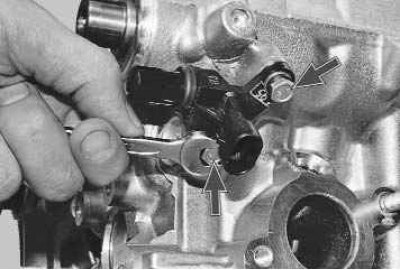

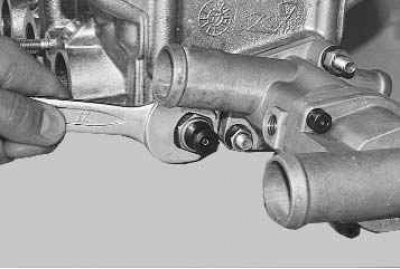

7. Вывярніце ключом "на 10" два ніта мацавання датчыка фаз…

8. …і зніміце датчык.

9. Вывярніце ключом "на 21" датчык сігнальнай лямпы аварыйнага падзення ціску алею з корпуса падшыпнікаў размеркавальных валаў.

10. Вывярніце ключом «на 19» з тэрмастата датчык тэмпературы астуджальнай вадкасці.

11. Вывярніце ключом "на 21" датчык паказальніка тэмпературы астуджальнай вадкасці з задняга тарца галоўкі блока.

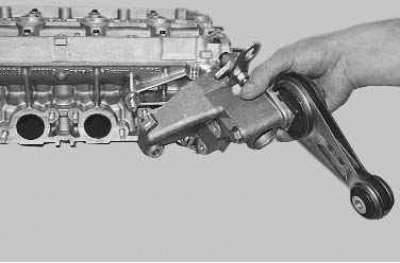

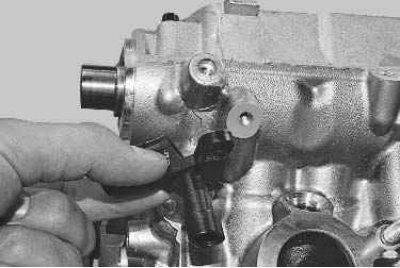

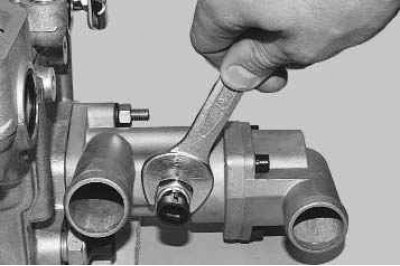

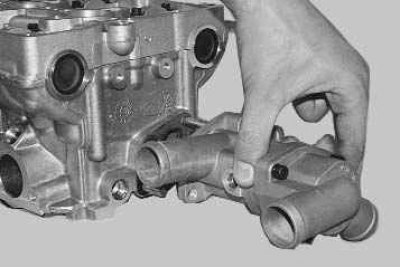

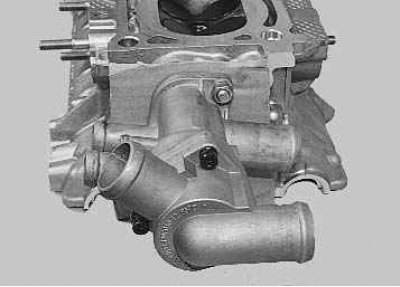

12. Адкруціце ключом «на 13» дзве гайкі мацавання тэрмастата.

13. Зніміце тэрмастат…

14. …і ўсталяваную пад ім ушчыльняльную пракладку.

15. Вывярніце свячным ключом свечкі запальвання, каб выпадкова не пашкодзіць іх.

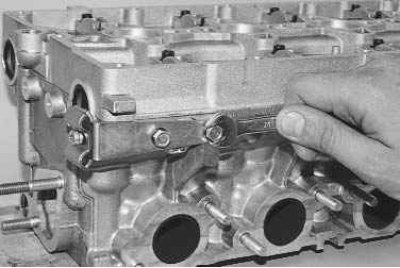

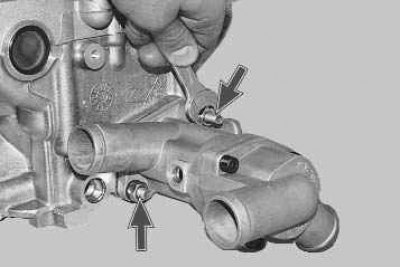

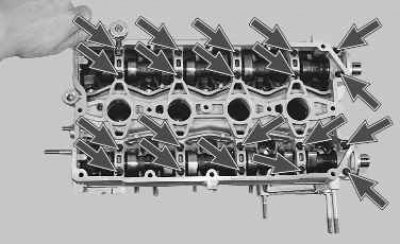

16. Вывярніце тарцовай галоўкай "на 8" дваццаць нітаў мацавання корпуса падшыпнікаў размеркавальных валаў...

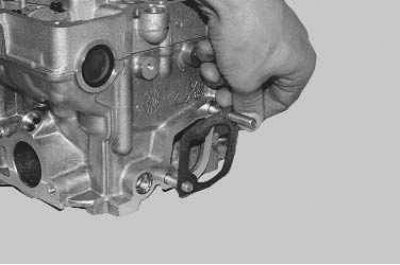

17. …і зніміце корпус.

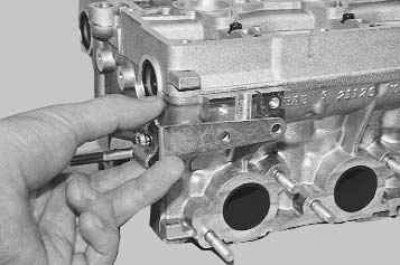

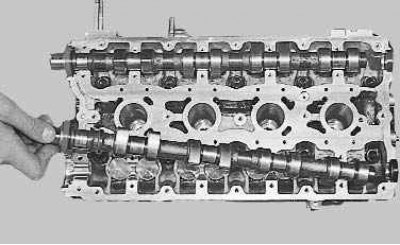

18. Выміце размеркавальныя валы з апор галоўкі блока цыліндраў і зніміце з іх перадпакояў канцоў сальнікі.

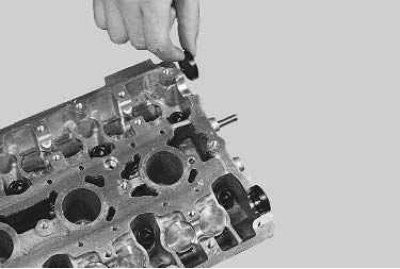

19. Выміце заглушкі з задняга тарца галоўкі блока.

20. Выміце гидротолкатели клапанаў з адтулін галоўкі блока цыліндраў.

21. Ачысціце камеры згарання ад нагару. Агледзіце галоўку блока. Калі на ёй ёсць расколіны або сляды прагару ў камерах згарання, заменіце галоўку. Выдаліце задзірыны і забоіны на плоскасці галоўкі блока.

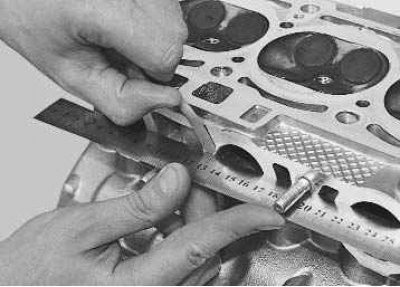

22. Праверце плоскаснасць паверхні, якая прылягае да блока цыліндраў. Для гэтага пастаўце лінейку рабром на паверхню галоўкі спачатку пасярэдзіне ўздоўж, а затым па дыяганалях і вымерайце мацам зазор паміж паверхняй галоўкі і лінейкай. Калі зазор больш 0,1 мм, можна прашліфаваць прывалачную паверхню. Для гэтага звернецеся ў спецыялізаваную майстэрню.

23. Аналагічна праверце плоскаснасць прывалачных паверхняў галоўкі блока пад впускной калектар…

24. …і каталектар. Няплоскасцевае гэтых паверхняў не павінна перавышаць 0,1 мм.

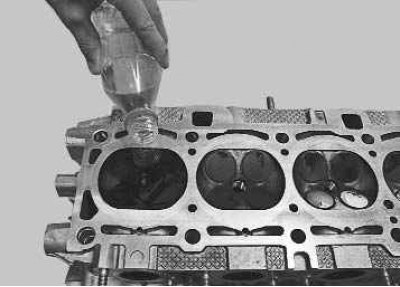

25. Для праверкі герметычнасці галоўкі блока заглушыце адтуліну ў галоўцы пад гняздо тэрмастата. Гэта можна зрабіць, напрыклад, усталяваўшы глухую пракладку са шчыльнага кардона пад гняздо і загарнуўшы гайкі яго мацавання. Укруціце на месца датчык паказальніка тэмпературы астуджальнай вадкасці, калі яго выварочвалі.

26. Заліце газу ў каналы вадзяной кашулі. Калі ўзровень газы пры вытрымцы 15-20 мін паніжаецца, значыць, у галоўцы ёсць расколіны і яе трэба замяніць. Пасля праверкі не забудзьцеся зняць кардонную пракладку і выняць коркі.

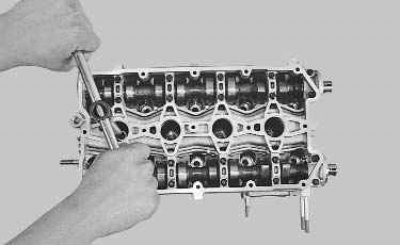

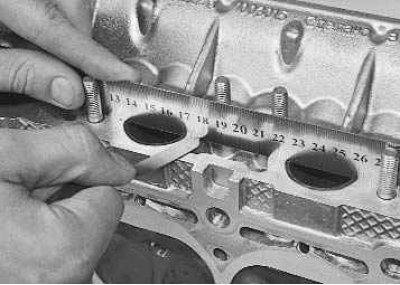

27. Праверце стан апорных паверхняў пад шыйкі размеркавальных валаў на галоўцы блока…

28. …і корпусе падшыпнікаў. Калі хаця б на адной з іх ёсць сляды зносу, задзіракі або глыбокія рызыкі, заменіце галоўку і корпус падшыпнікаў.

29. Прамыйце алейныя каналы. Для гэтага заглушыце вертыкальны алейны канал са боку камеры згарання (канал знаходзіцца паміж 3-м і 4-м цыліндрамі)...

30. ...заліце бензін у алейны канал галоўкі блока…

31. …і карпусы падшыпнікаў размеркавальных валаў і вытрымаеце 15–20 мін. Выліце бензін, выміце заглушку і канчаткова прамыйце каналы бензінам з дапамогай грушы.

32. Для праверкі герметычнасці клапанаў укруціце свечкі і заліце газу ў камеры згарання. Калі на працягу 3 мін газа не пратачыцца з камер згарання ў каналы, клапаны герметычныя. У адваротным выпадку прытрыце (гл «Прыцірка клапанаў») або заменіце клапаны.

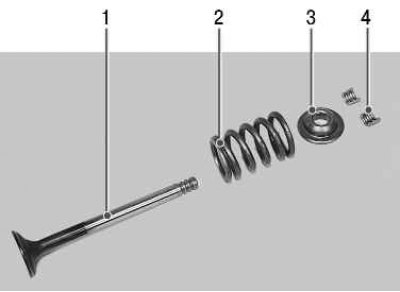

Заўвага. Для замены або прыціркі клапанаў зніміце з галоўкі блока цыліндраў наступныя дэталі: 1 - клапан; 2 - спружына; 3 - талерка; 4 - сухары.

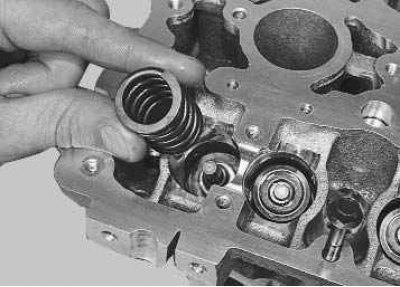

33. Усталюеце пад які здымаецца клапан падыходны ўпор.

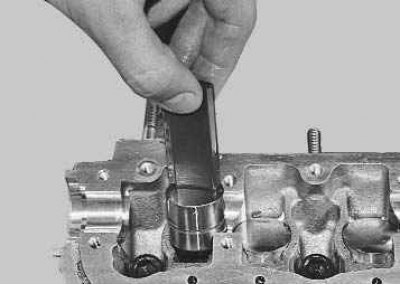

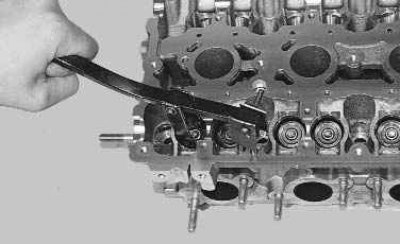

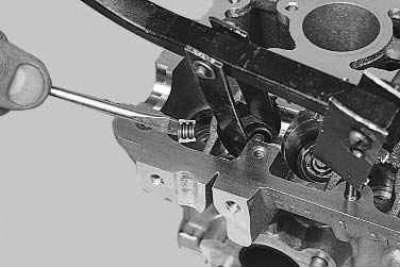

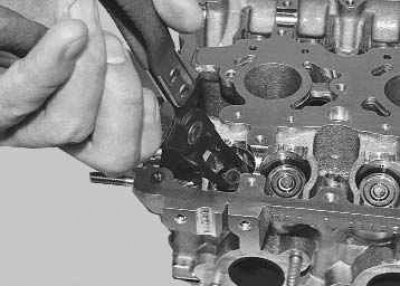

34. Усталюеце прынаду для сціску спружын клапанаў, укруціўшы ў адну з адтулін галоўкі блока ніт мацавання вечка падшыпніка размеркавальнага вала і ўчапіўшы прынаду за гэты ніт. Сцісніце прынадай спружыну клапана.

35. Выміце два сухары з верхняй талеркі спружыны з дапамогай пінцэта ці намагнічанай адвёрткі. Затым зніміце прынаду.

Заўвага. Калі высілак перасоўвання рычага прынады значна павялічваецца, а сухары не выходзяць з проточки клапана, вырабіце лёгкі ўдар малатком па талерцы спружын, каб сухары вызваліліся.

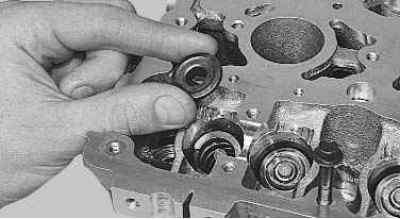

36. Зніміце талерку спружыны.

37. Зніміце спружыну.

38. Падштурхніце і выміце клапан з галоўкі блока.

39. Спрэсуйце маслосъемный каўпачок з накіроўвалай утулкі клапана прынадай або пасатыжамі (гл «Замена маслаздымных каўпачкоў»).

40. Ачысціце нагар з клапана прыдатнай прыладай (напрыклад, металічнай шчоткай). Затым уважліва агледзіце клапан.

41. Заменіце клапаны з наступнымі дэфектамі: глыбокія рыскі і драпіны на працоўнай фаску 1, расколіны, дэфармацыя стрыжня 3, коробление талеркі 2, сляды прагару. Неглыбокія рыскі і драпіны на працоўнай фасцы можна вывесці прыціркай клапанаў (гл «Прыцірка клапанаў»).

42. Калі пашкоджанні працоўнай фаскі клапанаў немагчыма вывесці прыціркай, можна прашліфаваць фаску на адмысловым станку ў спецыялізаванай майстэрні.

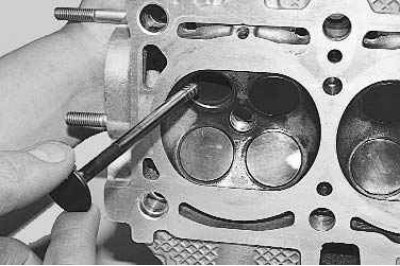

43. Праверце стан сёдлаў клапанаў. На працоўных фасках сёдлаў не павінна быць слядоў зносу, ракавін, карозіі і да т.п. Сядла клапанаў можна замяніць у спецыялізаванай майстэрні. Нязначныя пашкоджанні (дробныя рызыкі, драпіны і інш.) можна вывесці прыціркай клапанаў (гл «Прыцірка клапанаў»).

44. Больш значныя дэфекты сёдлаў клапанаў ухіляюць шліфаваннем. Сядла рэкамендуецца шліфаваць у спецыялізаванай майстэрні.

Мал. 5.10. Месцы апрацоўкі фасак сёдлаў клапанаў

45. Маючы слясарны навык, гэтую працу можна выканаць уручную з дапамогай набору адмысловых фрэз. Спачатку апрацоўваюць фаску а (мал. 5.10) пад кутом 15°, затым фаску бы пад кутом 20°і фаску ў пад кутом 45°. Пасля шліфавання неабходна прыцерці клапаны (гл «Прыцірка клапанаў»).

46. Праверце стан спружын клапанаў. Скрыўленыя, зламаныя ці мелыя расколіны спружыны заменіце.

Мал. 5.11. Параметры праверкі спружыны клапана

47. Для праверкі пругкасці вонкавай спружыны вымерайце яе вышыню ў вольным стане, а затым пад двума рознымі нагрузкамі (мал. 5.11). Калі спружына не адпавядае патрабаваным параметрам, заменіце яе.

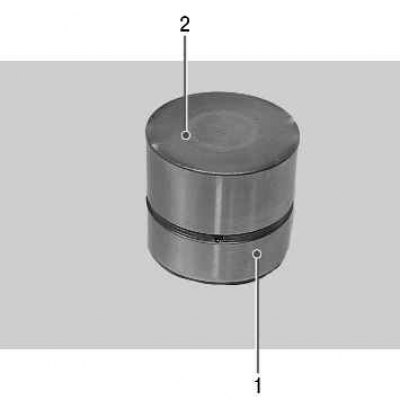

48. Агледзіце гідраштурхальнікі клапанаў. Калі на працоўнай паверхні 1 ёсць задзіракі, драпіны і іншыя дэфекты, заменіце гидротолкатели. Вымерайце вонкавыя дыяметры штурхачоў, зношаныя штурхачы заменіце. На працоўных паверхнях 2 не павінна быць задиров, забоін, драпін, слядоў ступеністага або нераўнамернага зносу, шару металу. Гідраштурхачы з такімі дэфектамі трэба замяніць. На паверхнях 2 дапушчаюцца канцэнтрычныя сляды прызаробкі з кулачкамі размеркавальнага вала.

Мал. 5.12. Памеры клапанаў і іх накіроўвалых утулак

49. Праверце зазоры паміж накіроўвалымі ўтулкамі і клапанамі. Зазор вылічаюць як рознасць паміж дыяметрам адтуліны ва ўтулцы і дыяметрам стрыжня клапана (мал. 5.12). Праверку зазору рэкамендуецца выконваць у спецыялізаванай майстэрні, бо для вымярэння дыяметра ўтулак патрэбен адмысловая прылада (нутрамер).

Зазоры паміж клапанам і накіроўвалай утулкай, мм:

- намінальны для впускных і выпускных клапанаў - 0,018-0,047

- гранічна дапушчальны для впускных і выпускных клапанаў - 0,300

50. Калі зазор не дасягнуў лімітава дапушчальнага, можна паспрабаваць ухіліць яго заменай клапана. Калі гэта не атрымоўваецца зрабіць або зазор перавышае лімітава дапушчальны, заменіце накіроўвалую ўтулку. Для гэтага выпрасуйце са боку камеры згарання дэфектную ўтулку адмысловай апраўкай, папярэдне замерыўшы вышыню выступу верхняй часткі ўтулкі над паверхняй галоўкі блока.

51. Астудзіце новую ўтулку (напрыклад, з дапамогай вуглекіслотнага вогнетушыцеля), вышмаруйце яе маторным маслам, устаўце ў адмысловую апраўку і запрасуйце са боку размеркавальнага вала так, каб вышыня выступу верхняй часткі ўтулкі адпавядала замеранаму значэнню. Разгарніце адтуліну ва ўтулцы з дапамогай разгорткі да 7,000-7,015 мм для впускных і выпускных клапанаў.

52. Калі ўсталёўваецца стары клапан, зніміце задзірыны з проточак пад сухары. Пасля гэтага неабходна прыцерці клапан да сядла (гл «Прыцірка клапанаў»).

53. Усталюйце клапаны ў галоўку блока ў адпаведнасці з раней зробленай маркіроўкай, папярэдне вышмараваўшы стрыжні маторным алеем.

54. Усталюеце маслосъемные каўпачкі (гл «Замена маслаздымных каўпачкоў»).

55. Усталюеце размеркавальныя валы і корпус падшыпнікаў размеркавальных валаў (гл «Замена маслаздымных каўпачкоў»).

56. Устанавіце на галоўку блока ўсе знятыя пры яе разборцы дэталі і вузлы.