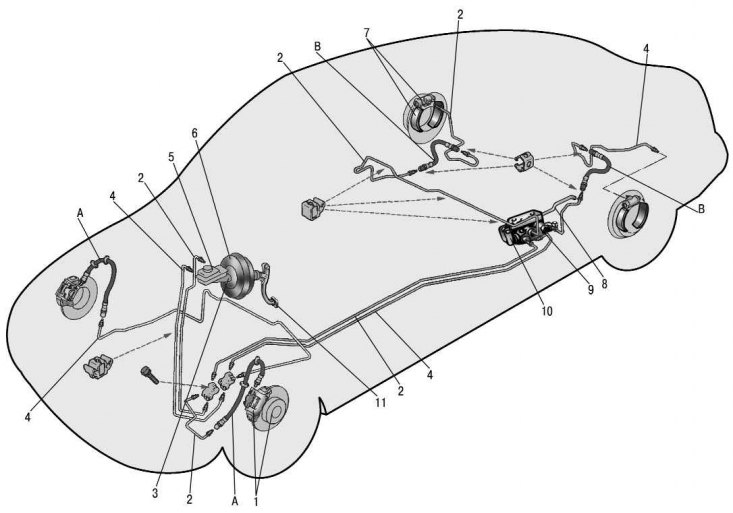

Мал . 9.1. Схема гідроприводу гальм: 1 – гальмівний механізм переднього колеса; 2 – гнучкий шланг переднього гальма; 3 – трубопровід контуру лівий передній – правий задній гальма; 4 – головний циліндр гідроприводу гальм; 5 – трубопровід контуру правий передній – лівий задній гальма; 6 – бачок головного циліндра; 7 – вакуумний підсилювач; 8 – гальмівний механізм заднього колеса; 9 - гнучкий шланг заднього гальма; 10 – регулятор тиску; 11 - педаль гальма

Автомобіль оснащений двоконтурною робочою гальмівною системою з діагональним поділом контурів (рис. 9.1), що значно підвищує безпеку керування автомобілем. Один контур гідроприводу забезпечує роботу правого переднього та лівого заднього гальмівних механізмів, інший – лівого переднього та правого заднього.

При відмові одного контуру робочої гальмівної системи використовується другий контур, що забезпечує зупинку автомобіля з достатньою ефективністю.

У гідравлічний привід включені вакуумний підсилювач 7 двоконтурний регулятор 10 тиску задніх гальм.

Стоянкова гальмівна система має привід на гальмівні механізми задніх коліс.

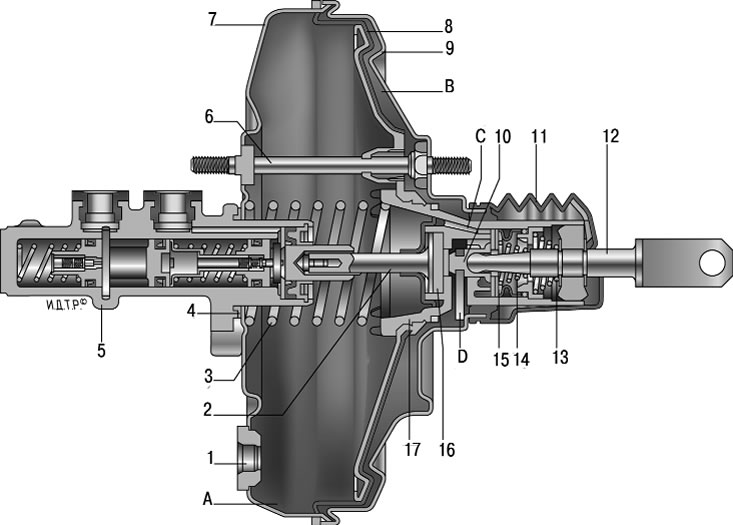

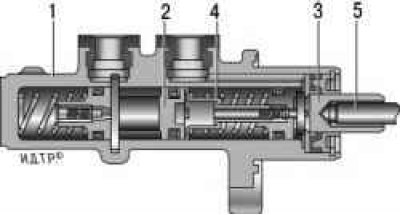

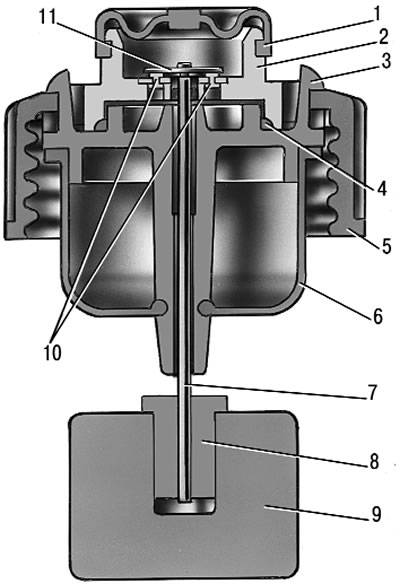

Вакуумний підсилювач (рис. 9.2) діафрагмового типу працює за принципом перепаду тиску у вакуумній та атмосферній камерах, внаслідок чого при натисканні на педаль гальма створюється додаткове зусилля на поршень головного гальмівного циліндра. Гумова діафрагма 8 разом з корпусом 17 клапана ділять порожнину вакуумного підсилювача на дві камери: вакуумну і атмосферну В. Камера А з'єднана з впускним колектором двигуна через зворотний клапан наконечника і шланг.

Корпус 17 пластмасовий клапана. На виході з кришки він ущільнений гофрованим захисним чохлом 11. У корпус клапана поміщений шток 2 приводу головного циліндра з опорною втулкою, поршень 10, клапан 15 у зборі, пружини зворотні 13 і 14 відповідно штовхача і клапана, штовхач 12.

При натисканні на педаль переміщається штовхач 12, поршень 10, а за ними і клапан 15 до упору в сідло корпусу клапана. При цьому камери А та В роз'єднуються. При подальшому переміщенні поршня його сідло відходить від клапана і через зазор, що утворився, камера В з'єднується з атмосферою. Повітря, що надійшло через зазор між поршнем і клапаном, а також по каналу D, створює тиск на діафрагму 8. За рахунок різниці тиску в камерах А і корпус клапана переміщається разом зі штоком 2, який діє на поршень головного циліндра.

При відпущеній педалі клапан 15 відходить від сідла корпусу і через зазор, що утворився, і канал З камери А і В повідомляються між собою.

Регулятор тиску змінює тиск у гідравлічному приводі гальмівних механізмів задніх коліс залежно від навантаження на задню вісь автомобіля. Він включений в обидва контури гальмівної системи, через нього гальмівна рідина надходить до обох задніх гальмівних механізмів.

Мал . 9.2. Вакуумний підсилювач: 1 – фланець кріплення наконечника; 2 – шток; 3 – зворотна пружина діафрагми; 4 – кільце ущільнювача фланця головного циліндра; 5 – головний циліндр; 6 – шпилька підсилювача; 7 – корпус підсилювача; 8 – діафрагма; 9 – кришка корпусу підсилювача; 10 – поршень; 11 – захисний чохол корпусу клапана; 12 – штовхач; 13 – зворотна пружина штовхача; 14 – пружина клапана; 15 – клапан; 16 – буфер штока; 17 – корпус клапана; А – вакуумна камера; В – атмосферна камера; С, D – канали

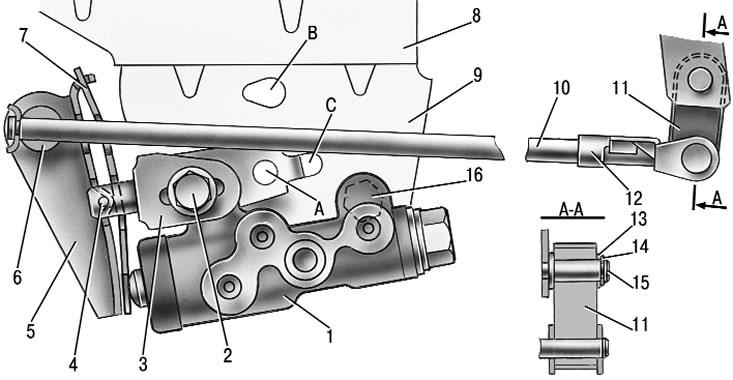

Регулятор тиску 1 (рис. 9.3) прикріплений до кронштейна 9 двома болтами 2 і 16. При цьому передній болт 2 одночасно зміцнює і кронштейн 3 важеля 5 приводу регулятора тиску. На пальці цього кронштейна штифтом 4 закріплений шарнірно двоплечий важіль 5. Його верхнє плече пов'язане з пружним важелем 10, інший кінець якого через сережку 11 шарнірно з'єднаний з кронштейном важеля задньої підвіски.

Кронштейн 3 разом з важелем 5 за рахунок овальних отворів під болт кріплення можна переміщати щодо регулятора тиску і регулювати зусилля, з яким важіль 5 діє на поршень регулятора.

Мал . 9.3. Привід регулятора тиску: 1 – регулятор тиску; 2, 16 – болти кріплення регулятора тиску; 3 – кронштейн важеля приводу регулятора тиску; 4 – штифт; 5 – важіль приводу регулятора тиску; 6 – вісь важеля приводу регулятора тиску; 7 – пружина важеля; 8 – кронштейн кузова; 9 – кронштейн кріплення регулятора тиску; 10 - пружний важіль приводу регулятора тиску; 11 - сережки; 12 - скоба сережки; 13 - шайба; 14 - стопорне кільце; 15 – палець кронштейна; А, В, С – отвори

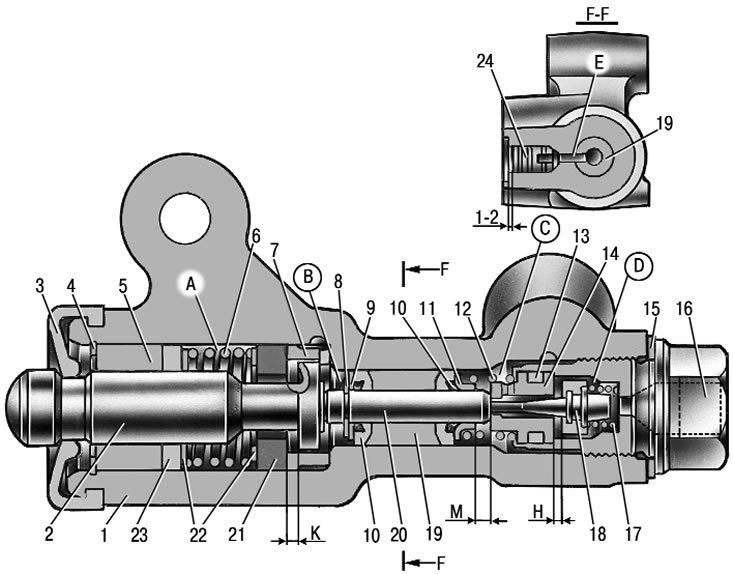

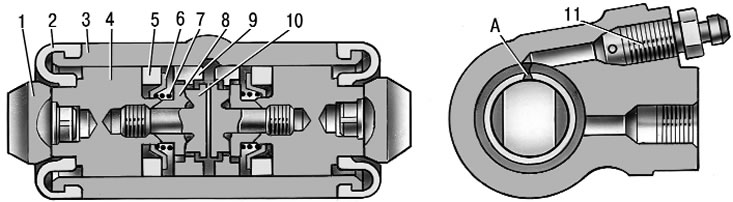

Мал. 9.4. Регулятор тиску: 1 – корпус регулятора тиску; 2 – поршень; 3 – захисний ковпачок; 4, 8 – стопорні кільця; 5 – втулка поршня; 6 – пружина поршня; 7 – втулка корпусу; 9, 22 – опорні шайби; 10 - кільця ущільнювача штовхача; 11 – опорна тарілка; 12 - пружина втулки штовхача; 13 - кільце ущільнювальне сідла клапана; 14 – сідло клапана; 15 - ущільнювальне прокладання; 16 – пробка; 17 – пружина клапана; 18 – клапан; 19 – втулка штовхача; 20 - штовхач; 21 - ущільнювач головки поршня; 23 - ущільнювач штока поршня; 24 - заглушка; А D – камери, з'єднані з головним циліндром; В, З - камери, з'єднані з колісними циліндрами задніх гальм; Е – канал підведення гальмівної рідини; К, М, Н - зазори

У регуляторі є чотири камери: А та D (рис. 9.4) з'єднані з головним циліндром, В – з лівим колісним циліндром задніх гальм, З – з правим.

У вихідному положенні педалі гальма поршень 2 підібганий важелем 5 (див. рис. 9.3) через пластинчасту пружину 7 до штовхача 20 (див. рис. 9.4), який під дією цього зусилля підтискається до сідла 14 клапана 18. Клапан 18 в результаті утворюються зазори (між головкою поршня і ущільнювачем 21) і Н. Через ці зазори камери А і D повідомляються з камерами В і С.

При натисканні на педаль гальма рідина через зазори К і Н камери В і З надходить у колісні циліндри гальмівних механізмів. При збільшенні тиску рідини зростає зусилля на поршні, що прагне висунути його з корпусу. Коли зусилля від тиску рідини перевищить зусилля від пружного важеля, поршень почне висуватися з корпусу, а слідом за ним під дією пружин 12 і 17 переміщатиметься штовхач 20 разом з втулкою 19 і кільцями 10. При цьому зазор М збільшується, а зазори Н і К зменшуються. Коли зазор Н буде вибраний повністю і клапан 18 ізолює камеру D від камери, штовхач 20 разом з розташованими на ньому деталями перестає переміщатися слідом за поршнем. Тепер тиск у камері З буде змінюватись в залежності від тиску в камері В. При подальшому збільшенні зусилля на педалі гальма тиск у камерах D, В і А зростає, поршень 2 продовжує висуватися з корпусу, а втулка 19 разом з кільцями ущільнювачів 10 і тарілкою 11 під тиском, що підсилюється, в камері зсувається в бік пробки 16. При цьому зазор М почне зменшуватися. За рахунок зменшення об'єму камери С тиск у ній, а значить, і в приводі гальма наростає і практично буде дорівнює тиску в камері В. Коли зазор К дорівнюватиме нулю, тиск в камері В, а значить, і в камері С зростатиме в меншій ступеня, ніж тиск у камері А за рахунок дроселювання рідини між головкою поршня і ущільнювачем 21. Залежність між значеннями тиску в камерах і А визначається ставленням різниці площ головки і штока поршня до площі головки.

При збільшенні навантаження автомобіля пружний важіль 10 (див. рис. 9.3) навантажується більше і зусилля важеля 5 на поршень збільшується, тобто. момент торкання головки поршня та ущільнювача 21 (див. рис. 9.4) досягається при більшому тиску головному гальмівному циліндрі. Таким чином, ефективність задніх гальм зі збільшенням навантаження збільшується.

При відмові контуру гальм лівий передній — правий задній кільця ущільнювальні 10 і втулка 19 під впливом тиску рідини в камері У змістяться у бік пробки 16 до упору тарілки 11 в сідло 14. Тиск в задньому гальмі буде регулюватися частиною регулятора, з ущільнювачем 21 та втулкою 7. Робота цієї частини регулятора, при відмові названого контуру, аналогічна роботі при справній системі. Характер зміни тиску на виході регулятора такий самий, як і при справній системі.

При відмові контуру гальм правий передній - лівий задній штовхач 20 з втулкою 19, кільцями ущільнювачів 10 під впливом тиску гальмівної рідини зміщується в бік поршня, висуваючи його з корпусу. Зазор М збільшується, а зазор М зменшується. Коли клапан 18 торкнеться сідла 14, зростання тиску в камері припиняється, тобто регулятор в цьому випадку працює як обмежувач тиску. Однак досягнуте значення тиску достатньо для надійної роботи заднього гальма.

У корпусі 1 регулятора тиску виконано отвір, закритий заглушкою 24. Течіння рідини з-під заглушки при її видавлюванні свідчить про негерметичність кілець 10.

Мал . 9.5. Головний циліндр: 1 – корпус циліндра; 2, 3 – поршні приводу контурів гальм; 4 – розпірна шайба; 5 – штовхач

Головний двосекційний циліндр, з послідовним розташуванням поршнів (рис. 9.5). На корпусі головного циліндра закріплений бачок 6 (див. рис. 9.1), у наливній горловині якого встановлено датчик аварійного рівня гальмівної рідини. Кільця ущільнювачів високого тиску і кільця заднього колісного циліндра взаємозамінні.

Тормозні механізми передніх коліс

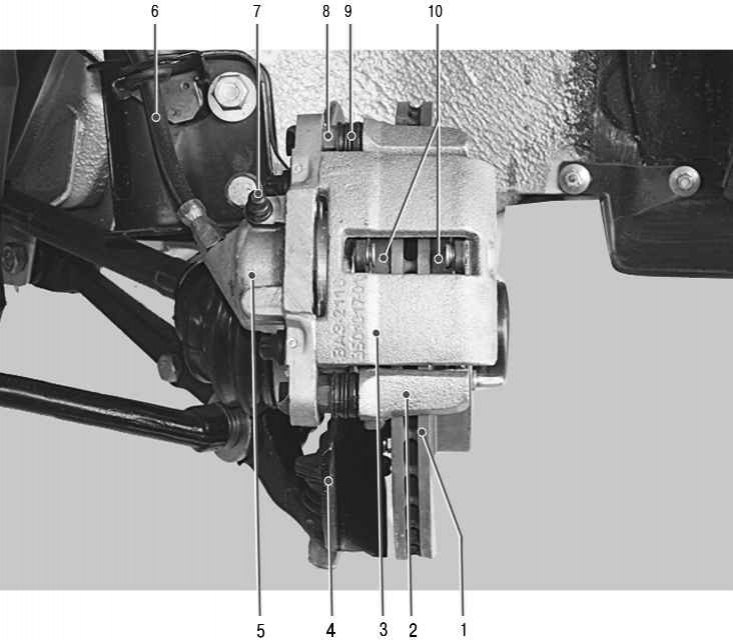

Мал . 9.6. Гальмівний механізм переднього колеса: 1 – гальмівний диск; 2 – напрямна колодок; 3 – супорт; 4 – захисний кожух; 5 – робочий циліндр; 6 – гальмівний шланг; 7 – клапан випуску повітря; 8 – напрямний палець; 9 – захисний чохол напрямного пальця; 10 – гальмівні колодки

дискові, з автоматичним регулюванням зазору між колодками та диском, з плаваючою скобою. Скоба утворена супортом 3 (рис. 9.6) та колісним циліндром 5, які стягнуті болтами. Рухлива скоба прикріплена болтами до пальців 8, які встановлені в отворах 2, що направляє колодок. У ці отвори закладено мастило, між пальцями та направляючою колодок встановлені гумові чохли 9. До пазів напрямної підібгані пружинами гальмівні колодки 10.

У порожнині циліндра 5 встановлений поршень з кільцем ущільнювача. За рахунок пружності цього кільця підтримується оптимальний зазор між колодками та диском.

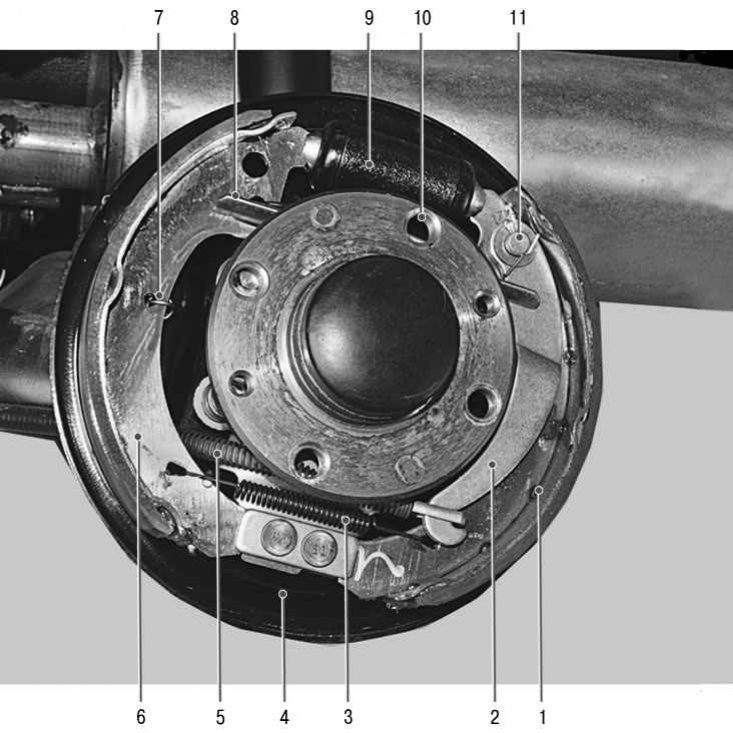

Гальмівний механізм заднього колеса (рис. 9.7) барабанний, з автоматичним регулюванням зазору між колодками та барабаном. Гальмівні колодки 1 і 6 приводяться в дію одним гідравлічним робочим циліндром 9 з двома поршнями.

Мал . 9.7. Гальмівний механізм заднього колеса: 1 – гальмівна колодка задня; 2 - важіль приводу гальма стоянки; 3 – нижня стяжна пружина колодок; 4 – щит гальмівного механізму; 5 – трос приводу гальма стоянки; 6 – гальмівна колодка передня; 7 – напрямна пружина; 8 – розтискна планка; 9 – робочий циліндр; 10 - верхня стяжна пружина колодок; 11 - палець важеля приводу гальма стоянки

Мал. 9.8. Робочий циліндр: 1 – упор колодки; 2 – захисний ковпачок; 3 – корпус циліндра; 4 – поршень; 5 – ущільнювач; 6 – опорна тарілка; 7 – пружина; 8 – сухарі; 9 – наполегливе кільце; 10 - завзятий гвинт; 11 – штуцер; А – проріз на завзятому кільці

Пристрій автоматичного регулювання зазору розташований у робочому циліндрі. Його основним елементом є розрізне упорне кільце 9 (рис. 9.8), встановлене на поршні 4 між буртиком упорного гвинта 10 і двома сухарями 8 із зазором 1,25-1,65 мм.

Упорні кільця 9 вставлені в циліндр з натягом, що забезпечує зусилля переміщення кільця по дзеркалу циліндра не менше 343 Н (35 кгс), що перевищує зусилля на поршні від пружин стяжних 3 і 10 (див. рис. 9.7) гальмівних колодок.

Коли через знос накладок зазор 1,25-1,65 мм повністю вибирається, буртик на завзятому гвинті 10 (див. рис. 9.8) притискається до буртика кільця 9, внаслідок чого завзяте кільце зсувається слідом за поршнем на величину зносу. З припиненням гальмування поршні зусиллям стяжних пружин зсуваються до упору сухарів буртик упорного кільця. Таким чином, автоматично підтримується оптимальний зазор між колодками та барабаном.

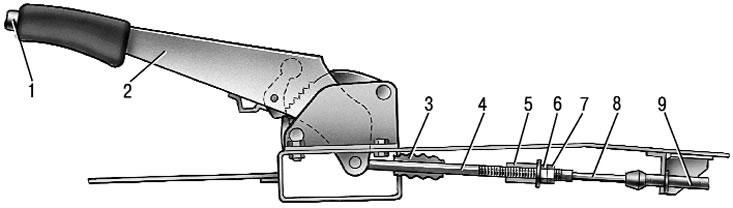

Стоянкова гальмівна система з механічним приводом діє на гальмівні механізми задніх коліс. Привід гальма стоянки складається з важеля 2 (рис. 9.9), регулювальної тяги 4, вирівнювача 5, троса 8, важеля 2 ручного приводу колодок і розтискної планки 8 (див. рис. 9.7).

Мал . 9.9. Привід гальмівної системи стоянки: 1 – кнопка фіксації важеля; 2 - важіль приводу гальма стоянки; 3 – захисний чохол; 4 – тяга; 5 – зрівняльник троса; 6 – регулювальна гайка; 7 – контргайка; 8 – трос; 9 – оболонка троса

Датчик аварійного рівня гальмівної рідини механічного типу. Корпус 2 (рис. 9.10) датчика з ущільнювачем 4 і основа 3 з відбивачем 6 підібгані затискним кільцем 5 до торця горловини бачка.

Через отвір основи проходить штовхач 7, з'єднаний з поплавцем 9 за допомогою втулки 8. На штовхачі розташований рухомий контакт 11, а на корпусі датчика знаходяться нерухомі контакти 10. Порожнина контактів герметизована захисним ковпачком 1.

При зниженні рівня гальмівної рідини у бачку до гранично допустимого рухомий контакт опускається на нерухомі контакти та замикає ланцюг лампи аварійної сигналізації у комбінації приладів.

Мал . 9.10. Датчик аварійного рівня гальмівної рідини: 1 – захисний ковпачок; 2 – корпус датчика; 3 – основа датчика; 4 – кільце ущільнювача; 5 – затискне кільце; 6 – відбивач; 7 – штовхач; 8 – втулка; 9 – поплавець; 10 – нерухомі контакти; 11 – рухомий контакт