Частицы распыленного металла, находясь в пластическом состоянии, ударяются о поверхность детали с большой скоростью (V≥50...100 м/с), деформируются и внедряются в неровности поверхности детали, образуя покрытие. Соединение металлических частиц с поверхностью детали и между собой носит в основном механический характер, и только в отдельных точках наблюдается сваривание нанесенного металла с подложкой. Перечислим общие преимущества и недостатки этого метода.

Преимущества: высокая производительность, небольшой нагрев детали (до температуры 120...180°C), высокая износостойкость покрытия; возможность нанесения покрытия толщиной от 0,1 до 10 мм и более из любых металлов и сплавов; простота технологического процесса и оборудования.

Недостатки, пониженная механическая прочность покрытия, невысокая прочность сцепления покрытия с подложкой.

В настоящее время применяется пять видов металлизации деталей автомобилей: газопламенная, высокочастотная, элсктродуговая, плазменно-дуговая и металлизация взрывом (детонационное напыление).

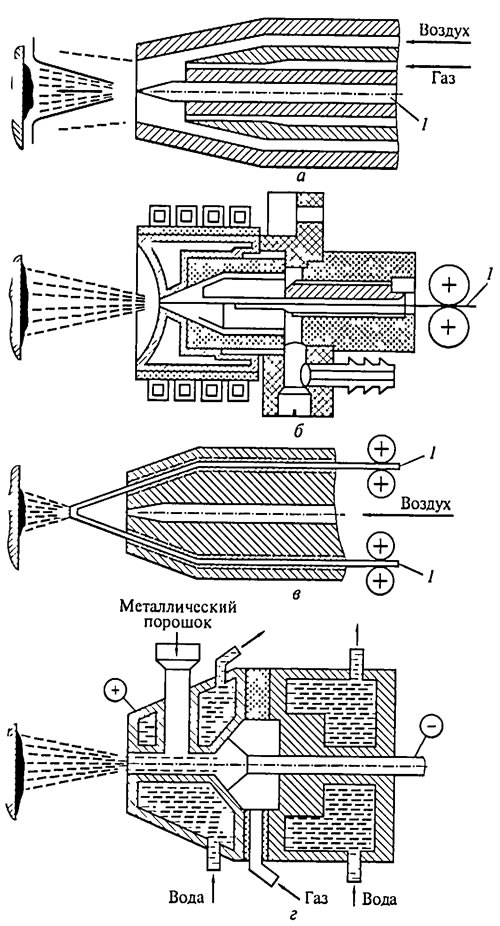

Газопламенная металлизация осуществляется с помощью аппаратов, в которых напыляемый металл (в виде электродной проволоки или металлического порошка) плавится ацетиленокислородным пламенем и распыляется струей сжатого воздуха (рис. 2.11, а).

Рис. 2.11. Основные виды металлизации деталей автомобилей: а - газопламенная; б - высокочастотная; в - электродуговая; г - плазменно-дуговая; 1 - проволока

Дополнительные преимущества: слабое окисление металла, мелкий распыл, сравнительно высокая прочность покрытия.

Недостатком является сравнительно невысокая производительность процесса (2...4 кг/ч).

Высокочастотная металлизация осуществляется с применением аппаратов, в которых проволока расплавляется индукционным нагревом и распыляется сжатым воздухом (рис. 2.11, б).

Дополнительные преимущества: слабое окисление благодаря возможности регулирования температуры в зоне нагрева и сравнительно высокая механическая прочность покрытия.

Недостатки: невысокая производительность, сложность и высокая стоимость применяемого оборудования.

Электродуговая металлизация осуществляется с помощью аппаратов, в которых металл плавится электрической дугой, горящей между двумя электродными проволоками, и распыляется струей сжатого воздуха (рис. 2.10, в). В ручных металл и заторах подача электродной проволоки (ЭМ-3, -9 и -14) осуществляется от пневмотурбинки, в станочных — от электродвигателя со встроенным редуктором.

Дополнительные преимущества: высокая производительность процесса (3...14 кг/ч); возможность обеспечения высокой температуры, что позволяет наносить на деталь тугоплавкие металлы; сравнительная простота конструкции металлизатора.

Недостатки: повышенное окисление металла, значительное выгорание легирующих элементов, пониженная плотность покрытия.

Плазменно-дуговая металлизация осуществляется посредством расплавления и переноса металла на поверхность детали под воздействием плазменной струи. Схема плазменной горелки, или плазмотрона, приведена на рис. 2.10, г.

Плазменная струя — это частично или полностью ионизированный газ, обладающий электропроводностью и имеющий высокую температуру. Она получается при нагреве плазмообразующего газа в электрической дуге, горящей в закрытом пространстве.

Для получения плазменной струи между катодом и анодом возбуждают электрическую дугу от источника постоянного тока напряжением 60...70 В В качестве плазмообразующих газов используются, например, аргон Ar, азот N2, гелий Не, водород Н2 и их смеси.

Процесс образования плазмы при подаче азота состоит из двух стадий (у газа типа аргона только одна стадия):

- диссоциации, когда N2 → 2N,

- ионизации, когда N → N+ + е-.

Обе стадии образования плазмы протекают с поглощением теплоты. Используемый газ после подачи в зону горения электрической дуги и ионизации проходит через сопло плазмотрона в виде струи небольшого сечения. Обжатие струи обеспечивают холодные стенки канала сопла плазмотрона, непрерывно охлаждаемого проточной водой, и электромагнитное поле. Канал плазмотрона имеет положительный потенциал, ионизированный газ заряжен тоже положительно (N+), что создает взаимное отталкивающее действие и сохраняет плазмотрон от возможного взрыва.

Температура плазменной струи в зависимости от силы тока дуги и расхода плазмообразующего газа достигает (1...3)·104°C при скорости истечения 1000...1500 м/с. В качестве присадочного материала применяют гранулированные порошки с размером частиц 50...150 мкм.

Дополнительные преимущества:

- высокая производительность — 3...12 кг/ч;

- высокая скорость частиц — 150...200 м/с, наибольшая скорость достигается на расстоянии 50...80 мм от плазмотрона;

- возможность наносить на поверхность детали любой металл или сплав толщиной 0,1...10 мм;

- сравнительно высокая прочность сцепления покрытия с подложкой.

Основным недостатком является значительный шум.

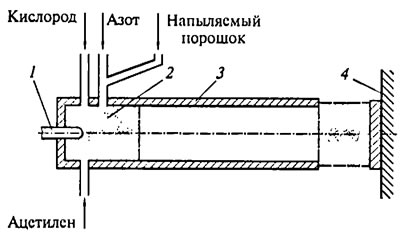

Металлизация взрывом (детонационное напыление) осуществляется путем расплавления, распыления и переноса металла на поверхность детали за счет энергии взрыва смеси ацетилена и кислорода (рис. 2.12).

Рис. 2.12. Схема детонационного напыления: 1 - свеча зажигания; 2 - камера; 3 - ствол; 4 - подложка

После очередной продувки азотом ствола металлизатора, охлаждаемого проточной водой, в него подаются в определенной пропорции ацетилен и кислород. После этого вводится через дозатор напыляемый порошок с размерами гранул 50...100 мкм. Газовая смесь поджигается от свечи электрической искрой. Взрывная воина сообщает частицам порошка скорость до 800 м/с (на расстоянии 75 мм от среза ствола) В результате за один цикл наносится слой металла толщиной до 6 мкм. Процесс повторяется автоматически с частотой 3—4 раза в секунду.

Дополнительные преимущества:

- сравнительно высокая производительность — при диаметре ствола 20...25 мм наносится покрытие на поверхность площадью 5 см2 толщиной 1,2 мм;

- высокая прочность сцепления покрытия с подложкой; невысокая температура поверхности детали (не более 200°C). Недостатком является высокий уровень шума (до 140 дБ), поэтому процесс осуществляется в специальных шумопоглощающих камерах.