- входной контроль качества поступающих в организацию сырья, материалов, полуфабрикатов и комплектующих изделий;

- контроль точности применяемых технологических процессов, технологического оборудования и технологической оснастки;

- контроль качества изготавливаемого в АРО инструмента;

- инспекционный контроль хранения сырья, материалов (особенно таких, как абразивные круги) и полуфабрикатов;

- приемочный контроль деталей, узлов, агрегатов и автомобилей после их ремонта;

- клеймение принятой и забракованной продукции и ее документальное оформление;

- контроль комплектности, упаковки и консервации готовой продукции;

- анализ дефектов, появляющихся в процессе производства и выявляемых при испытаниях и эксплуатации;

- участие в управлении качеством продукции в организации.

Одним из существенных недостатков в работе службы технического контроля является отсутствие в АРО, а тем более в АТО и СТО, постоянного учета и анализа данных о долговечности как отдельных деталей, так и узлов автомобиля. Поэтому целесообразно, чтобы студенты, желающие работать над сквозным дипломным проектом, собирали и обобщали эти данные (по отдельным деталям или узлам) начиная с третьего курса. Это обеспечит им интересную исследовательскую работу и хороший дипломный проект, полезный и для организации, в которой они будут проходить практику.

Как правило, при дефектации деталей после мойки и сушки контролеры проводят сначала витальный осмотр, позволяющий быстро выявить внешние дефекты (трещины, пробоины, задиры, изломы, коррозию и т.п.) и отбраковать отдельные детали из-за их непригодности. После этого они измеряют базовые поверхности деталей, например коренные и шатунные шейки у коленчатых валов. Если диаметр шейки меньше последнего ремонтного размера, то деталь отбраковывают. Таким образом отсортировываются детали, которые можно восстановить. Затем детали проверяют магнитным методом (магнофлоксом) на наличие невидимых внешних дефектов — микротрещин. Ответственные детали проверяют на наличие внутренних дефектов — пор и трещин, которые выявляются ультразвуковым методом. Контроль осуществляется в соответствии с техническими требованиями на контроль и сортировку деталей.

Контроль размеров деталей

Рассмотрим более подробно процесс контроля размеров деталей, включая применяемые для этого инструменты и приспособления.

Наружные диаметры, например, шеек различных валов, поршневых пальцев, клапанов, толкателей и других подобных деталей измеряются микрометрами, имеющими точность 0,01 мм, Для замера более точных деталей, например золотников, применяют миниметры, имеющие точность 0,001 мм. В ряде случаев (в современных АРО) для контроля применяют скобы.

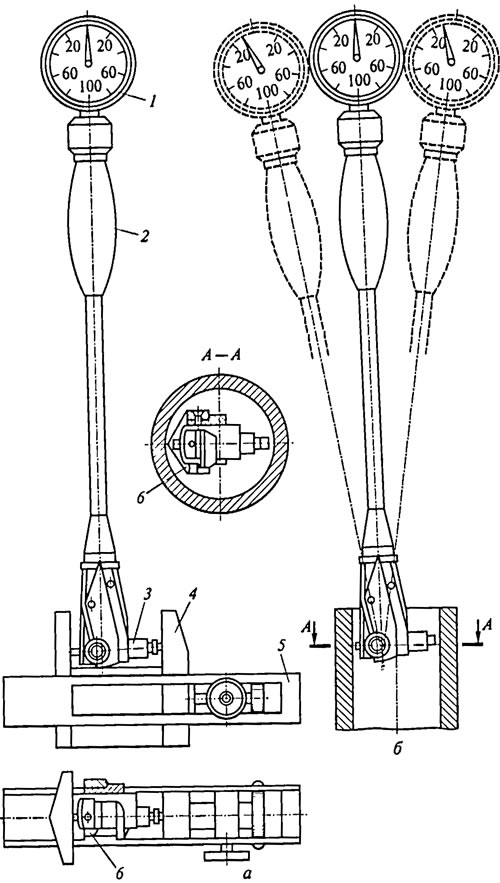

Внутренние диаметры, например, отверстий в блоках цилиндров или цилиндрах ДВС измеряют нутромерами (рис. 3.1), оснащенными индикаторными головками часового типа с точностью 0,01 мм. Однако при проведении исследовательских работ по НИРС следует пользоваться более точными нутромерами, у которых индикаторные головки имеют цену деления 0,002 или 0,001 мм. При этом для настройки нутромеров необходимо иметь специальные кольца. При их отсутствии нутромеры можно настраивать с помощью набора мерных плиток, которые используются также для точной настройки штихмасов. Для повышения производительности применяются гладкие калибры (пробки).

Рис. 3.1. Схема измерения диаметра отверстия нутромером: а - схема настройки нутромера на заданный размер: 1 - индикаторная головка часового типа; 2 - ручка; 3 - измеритель; 4 - набор мерных плиток (для настройки нутромера); 5 - колодка; 6 - опорная поверхность; б - методика измерения (покачиванием)

Линейные размеры, например ширину шейки у коленчатого вала и его длину, длину любой детали или их участков, ширину или длину шпоночной канавки и т.д., замеряют штангенциркулем (с точностью до 0,1 мм), штангенрейсмасом (с точностью до 0,05 мм) или листовыми шаблонами.

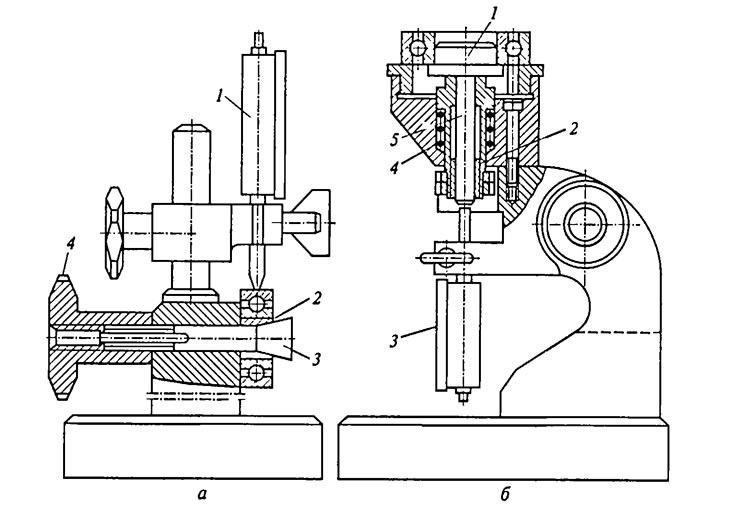

Для контроля радиального биения у подшипников качения применяются цанговые приспособления, типа приведенного на рис. 3.2, а. Подшипник устанавливается на цанговую втулку 2 и затягивается ручкой 4 за конус 3, после чего при помощи индикаторной головки 1 измеряется его радиальное биение.

Рис. 3.2. Приспособления для контроля зазоров в подшипниках качения: а - радиальных: 1 - индикаторная головка; 2 - цанговая втулка; 3 - центрирующий конус; 4 - ручка; б - осевых: 1 - опора; 2 - направляющая втулка; 3 - индикаторная головка; 4 - пружина; 5 - рычаг

Для измерения осевого зазора подшипник устанавливается на опорной головке 1 приспособления (рис. 3.2, б), которая подпружинена на отжим пружиной 4. Нажимая на внутреннее кольцо подшипника, можно определить величину зазора по индикаторной головке 3. Оценка величины осевого зазора осуществляется по индикатору при перемещении наружного кольца рычагом 5 в вертикальном направлении.

Износ зубьев шестерен оценивается путем измерения толщины зубьев штангензубомером или оптическим зубомером.

Для определения отклонения осей, например, распределительных или коленчатых валов их устанавливают в центрах специального приспособления, оснащенного индикаторной головкой. Вращая вал рукой, определяют отклонение оси по биению.

Контроль скрытых дефектов. Скрытые дефекты в ряде случаев играют решающую роль в безопасности дорожного движения. В АРО применяются следующие методы контроля скрытых дефектов: опрессовка, намагничивание, ультразвуковой, люминесцентный, метод красок.

Метод опрессовки используют для выявления скрытых дефектов в полых деталях, например блоках цилиндров и т.п. Существует гидравлическая и пневматическая опрессовка. В первом случае в полость детали подается горячая вода под давлением 0,3...0,4 МПа; о наличии трещины судят по подтеканию воды Во втором случае в полость детали подается сжатый воздух, после чего деталь опускают в ванну с водой. Появление пузырьков указывает на наличие и место трещины.

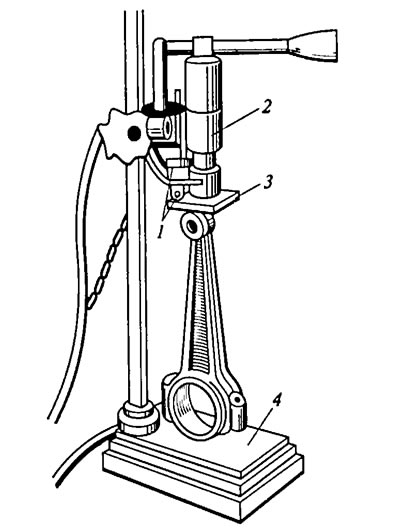

Метод магнитно-порошковой дефектоскопии применяется для деталей из ферромагнитных материалов (сталь, чугун). Деталь, например шатун, предварительно зачищают металлической щеткой до металлического блеска и устанавливают на приборе для намагничивания (рис. 3.3) или на специальном дефектоскопе (рис. 3.4) и намагничивают посредством пропускания постоянного электрического тока. При циркулярном намагничивании лучше выявляются продольные трещины. При продольном намагничивании в соленоиде лучше выявляются поперечные трещины.

Рис. 3.3. Общий вид прибора для намагничивания шатуна: 1 - контакты; 2 - устройство для намагничивания; 3 - прижимная пластина; 4 - стол

Рис. 3.4. Дефектоскоп циркулярного намагничивания: 1 - медная плита; 2 - деталь; 3 - контактный диск; 4 - контактная головка; 5 - пусковая кнопка; б - кронштейн; 7 - понижающий трансформатор; 8 - магнитный пускатель

Далее на контролируемые участки намагниченной детали наносят суспензию на основе смеси керосина (60 %) и трансформаторного масла (40%), а также мельчайшего ферромагнитного порошка оксида железа Fe3O4 (крокуса), молотой чугунной стружки или отсепарированной наждачной пыли после полировки стальных деталей Концентрация суспензии — 50 г порошка на 1 дм3 жидкой смеси. Порошок может наноситься и в сухом виде. Магнитные силовые линии проходят через деталь и, встречая на своем пути дефект (например, трещину), огибают его как препятствие, выходя наружу и указывая таким образом место наличия трещины. Метод магнитно-порошковой дефектоскопии основан на изменении положения частиц магнитного порошка в местах выхода магнитного потока на поверхность контролируемой детали и позволяет обнаруживать трещины шириной до 1 мкм. Для повышения производительности допускается окунать намагниченную деталь в ванну с суспензией.

Комбинированное намагничивание, совмещающее циркулярное и продольное намагничивание, является универсальным методом. Оно позволяет обнаруживать трещины любых направлений. На этом принципе основано действие дефектоскопа М-217, который позволяет контролировать детали диаметром до 90 мм и длиной 900 мм при максимальной силе тока циркулярного намагничивания до 4500 А. Универсальный магнитный дефектоскоп УМД-9000 предназначен для контроля более крупных деталей, так как он обеспечивает силу тока циркуляционного намагничивания до 10 кА.

После контроля на магнитных дефектоскопах детали следует размагнитить. Для этого через них пропускают переменный ток, силу которого постепенно уменьшают.

Ультразвуковой метод выявления скрытых дефектов основан на свойстве ультразвуковых волн проходить через толщу металла и отражаться как от противоположной поверхности детали, так и от имеющегося внутри дефекта. Этот метод позволяет выявлять мелкие дефекты размером до 1 мм. Существуют три разновидности этого метода:

- 1) теневой — ультразвуковые колебания (УЗК) вводятся в деталь с одной стороны, а принимаются с другой;

- 2) резонансный — основан на изменении режима работы пьезоэлемента, излучающего УЗК, при возникновении стоячих волн в контролируемом материале;

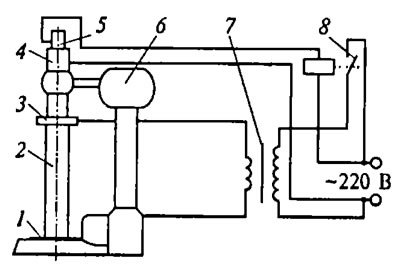

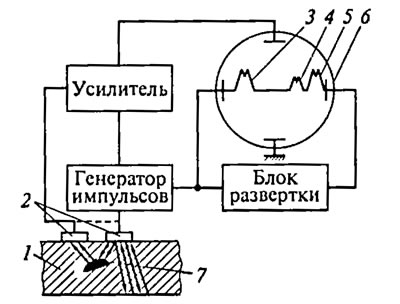

- 3) импульсное эхо — основан на посылке в контролируемую деталь коротких импульсов высокочастотных колебаний с последующей регистрацией интенсивности и времени прохождения эхо-сигналов, отраженных от дефектов или границ детали (рис. 3.5). Для ультразвукового контроля используют дефектоскопы УДМ-3, УДЦ-100 и -105М, УД-10П и др.

Рис. 3.5. Дефектоскоп, работающий на принципе отражения ультразвуковых колебаний (импульсное эхо): 1 - деталь; 2 - излучатель/приемник ультразвуковых колебаний; 3, 5 - отраженные донные импульсы; 4 - импульс, отраженный от дефекта; 6 - электронно-лучевая трубка; 7 - обнаруженный дефект

Люминесцентный (флюоресцентный) контроль основан на свойстве некоторых веществ светиться при облучении их ультрафиолетовыми лучами. Контролируемую деталь сначала погружают в ванну с флюоресцирующей жидкостью следующего состава: 50% керосина, 25% бензина и 25% трансформаторного масла с добавкой флюоресцирующего красителя (дефектоля) или эмульгатора ОП-7 в количестве 3 кг на 1 м3 смеси. Затем деталь промывают водой, просушивают струей теплого воздуха и припудривают порошком силикагеля (SiO2), который вытягивает флюоресцирующую жидкость из возможной трещины на поверхность детали. При облучении детали ультрафиолетовыми лучами от порошка силикагеля, пропитанного флюоресцирующей жидкостью, будет исходить яркое зелено-желтое свечение, выявляющее границы трещины.

Этим методом можно обнаружить трещины шириной более 10 мкм в деталях из любых, в том числе и немагнитных материалов. Следует отметить, что контроль деталей можно проводить уже через 1...2 мин после нанесения порошка силикагеля, однако микроскопические трещины обнаруживаются только через 10...15 мин.

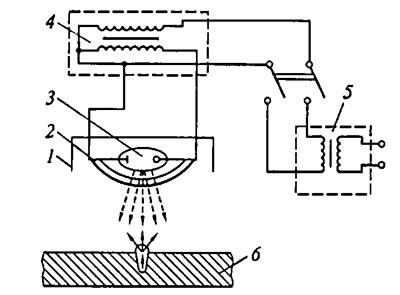

Источником ультрафиолетового излучения служит ртутно-кварцевая лампа. Это излучение пропускают через ультрафиолетовый светофильтр, у которого максимум кривой пропускания соответствует длине волны около 360 мкм, На рис. 3.6 приведена принципиальная схема стационарного дефектоскопа ЛДА-3 На экране дефектоскопа глубокие трещины светятся в виде широких полос, а микроскопические — в виде тонких линии.

Рис. 3.6 Схема люминесцентного дефектоскопа ЛДА-3: 1 - рефлектор; 2 - светофильтр; 3 - ртутно-кварцевая лампа; 4 - высоковольтный трансформатор; 5 - силовой трансформатор; 6 - деталь

Метод красок основан на взаимной диффузии жидких красок. На контролируемую поверхность детали, предварительно обезжиренную в растворителе, наносят красную краску, разведенную керосином. Краска проникает в трещины. Затем красную краску смывают растворителем и поверхность детали покрывают белой краской. Через несколько секунд на белом фоне появляется рисунок трещины, ширина которой увеличена в несколько раз. Данный метод позволяет обнаруживать трещины шириной более 20 мкм.

Оценка выполнения технических требований

Итак, мы с вами научились выявлять у деталей явные и скрытые дефекты. Теперь остается оценить, отвечает ли данная деталь заданным ТТ, чтобы можно было отправить се на сборку. Выясним, что же входит в понятие «технические требования».

К ТТ относятся ограничения по форме и взаимному расположению поверхностей, которые определяются допусками прямолинейности, плоскостности, круглости, цилиндричности, параллельности, перпендикулярности, соосности, симметричности, торцового и радиального биения. Поскольку ранее в табл. 1.5 были приведены условные обозначения для каждого из перечисленных случаев, вы уже знаете, как нанести их на чертеж. Теперь, если по результатам контроля деталь оказалась соответствующей заданным ТТ, ее можно отправлять на сборку.