- 1) к годным, если все размеры соответствуют техническим требованиям;

- 2) негодным (в утиль), если имеется неисправимый дефект (трещина, деформация, превышающая допустимую и т.п.);

- 3) требующим восстановления, если у детали имеются дефекты, подлежащие восстановлению согласно ТТ.

В результате выявления годных и восстанавливаемых деталей определяется объем и характер восстановительных работ и требуемое число новых деталей. Таким образом, процесс дефектации и сортировки деталей, оказывающий существенное влияние на эффективность АРО, а также на качество и надежность отремонтированных автомобилей, должен проводиться в строгом соответствии с установленными ТТ.

Дефектацию деталей после их внешнего осмотра выполняют с помощью специальных инструментов, приспособлений, приборов и оборудования. Результаты дефектации фиксируют путем маркировки деталей краской: зеленой отмечают детали, годные для дальнейшего использования, красной — негодные, желтой — требующие восстановления.

Одним из недостатков нашего автотранспортного хозяйства является отсутствие должной взаимосвязи по статистическому учету относительного объема исправимых и неисправимых дефектов. Наличие таковой обеспечило бы своевременное уточнение конструкции узлов и деталей, что позволило бы увеличить надежность и пробег автомобилей. Этим вопросом (в плане каждого узла или детали) с большой пользой для себя и для дела мог бы заняться в разрезе СДП каждый студент.

Характерные дефекты деталей

Перечислим наиболее распространенные дефекты деталей, возникающие при эксплуатации автомобилей:

- изменение размеров и формы базовых поверхностей;

- нарушение точности взаимного расположения базовых поверхностей;

- механические повреждения;

- коррозионные повреждения;

- изменение физико-механических свойств материала детали.

Теперь рассмотрим подробнее каждый из приведенных дефектов.

Изменение размеров и формы базовых поверхностей происходит в результате их изнашивания, причем неравномерного. Отсюда появляются различные геометрические погрешности: овальность, конусность и т. п. Обычно в качестве примеров рассматривают такие наиболее ответственные детали ДВС, как гильзы цилиндров и коленчатые валы.

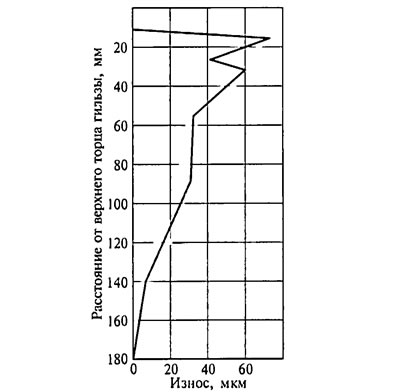

В результате износа внутренней, рабочей, поверхности гильзы цилиндра ее профиль приобретает вид, приведенный на рис. 4.3. Диаметр рабочей поверхности гильзы изменяется, причем неравномерно: изначально цилиндрическая форма по длине рабочей части превращается в неправильный конус, а по окружности — в овал. Наибольший износ гильзы цилиндров наблюдается в зоне верхнего компрессионного кольца, Это связано с тем, что изначально закладывается завышенная упругость поршневых компрессионных колец.

Рис. 4.3. Износ гильзы цилиндров в зоне рабочего хода поршня

Причиной появления овальности гильзы служит неравномерное давление поршня на ее стенки в период рабочего хода. В плоскости качания шатуна давление поршня на стенки цилиндра значительно больше, чем вдоль оси цилиндра, поэтому и износ в этой плоскости выше.

Коленчатый вал ДВС в процессе работы испытывает следующие суммарные нагрузки:

- циклические — вследствие ударного действия давления газов поочередно от каждого рабочего цилиндра;

- обусловленные силами инерции поступательно движущихся и вращающихся частей;

- вибрационные.

Эти нагрузки неравномерно воздействуют на шейки коленчатого вала и вызывают их неодинаковый износ по окружности. Наибольший износ шатунных шеек, обусловленный постоянным действием инерционных сил, имеет место со стороны, обращенной к оси коренных шеек вала.

Нарушение точности взаимного расположения базовых поверхностей является одним из наиболее распространенных дефектов автомобильных деталей. В качестве примеров можно привести несоосность цилиндрических поверхностей (при расточке блоков цилиндров), изменение расстояния между осями цилиндрических поверхностей (из-за неправильного базирования), непараллельность или неперпендикулярность осей и плоскостей.

Наличие этих дефектов может быть вызвано влиянием остаточных внутренних напряжений, возникших при изготовлении детали и релаксирующих в процессе эксплуатации изделия, или остаточной деформации детали, если напряжения превышали предел текучести при чрезмерных эксплуатационных нагрузках.

Дефекты, связанные с нарушением взаимного положения базовых поверхностей, чаще всего возникают в корпусных деталях. Например, деформация блока цилиндров в процессе эксплуатации вызывает такие дефекты, как несоосность отверстий в опорах под коленчатый вал, непараллельность осей этих отверстий и осей отверстий под втулки распределительного вала, нарушение расстояния между этими осями, непараллельность осей отверстий в посадочных поясках под гильзы цилиндров относительно оси коленчатого вала и т. п.

При дефектации и сортировке деталей необходимо выявить и отметить в журнале все имеющиеся дефекты. Только в этом случае они будут устранены в процессе восстановления деталей.

Механические повреждения в деталях проявляются в виде трещин, пробоин, изломов и деформаций (изгиб, скручивание, коробление). Трещины возникают, как правило, в том случае, если напряжения превысили предел прочности или выносливости материала детали. Чаще всего они встречаются в деталях рамы, кузовах, коленчатых валах, поворотных цапфах, листовых рессорах и витых пружинах подвески.

Деформации таких деталей, как шатуны, карданные валы, балки передних мостов, детали рам и кузовов, являются результатом воздействия динамических нагрузок, превышающих допустимые.

Коррозионные повреждения являются следствием химического или электрохимического взаимодействия металла с коррозионной средой. Дефекты имеют вид сплошных оксидных пленок, пятен, раковин и точек. Для повышения коррозионной стойкости, в частности, днища автомобиля применяют оцинкованный металл.

Изменение физико-механических свойств материала детали в процессе эксплуатации автомобиля связано со следующими возможными причинами:

- нагрев металла в процессе работы до температуры, превышающей допустимую для данной детали;

- ухудшение упругих свойств материала детали, например пружины, вследствие нарастания усталостных явлений;

- износ поверхностного слоя детали, упрочненного методами химико-термической обработки, ППД и т.п.

Технические требования к дефектации деталей

ТТ составляют для каждой детали в виде карты, в которой должны содержаться:

- 1) общие сведения о детали, включая эскиз с указанием мест расположения дефектов, основные размеры летали, материал и твердость, которые берутся из рабочего чертежа этой детали;

- 2) перечень возможных дефектов, устанавливаемых на основе опыта ремонта подобных деталей;

- 3) способы выявления дефектов, которые выбирают по опыту работы автозаводов и АРО с учетом новейших достижений в области дефектации деталей;

- 4) допустимые размеры детали, при которых не требуется ремонтное воздействие;

- 5) рекомендуемые способы устранения дефектов, базирующиеся на накопленном опыте по восстановлению деталей автомобилей в отечественных авторемонтных организациях и за рубежом.

Допустимым является такой износ детали, при котором деталь, установленная после КР без ремонтного воздействия, надежно проработает до следующего КР.

Предельным является такой износ детали, при котором она не может быть использована без восстановления или должна быть заменена новой.

Методы контроля при дефектации деталей

Цель контроля — выявить все дефекты, которые могут повлиять на долговечность и надежность детали при ее работе до следующего КР.

Необходимо соблюдать следующий порядок контроля. Прежде всего проводится визуальный контроль детали (невооруженным глазом), выявляются крупные трещины, пробоины, изломы, задиры, риски, элементы коррозии и т.п. Далее с помощью различных устройств и приспособлений выявляют дефекты, связанные с нарушением взаимного расположения базовых поверхностей и физико-механических свойств материала детали. После этого ответственные детали проверяют на наличие скрытых дефектов (невидимых глазу трещин и внутренних дефектов). И в завершение, если в детали отсутствуют недопустимые дефекты, определяют ее размеры и форму базовых поверхностей.

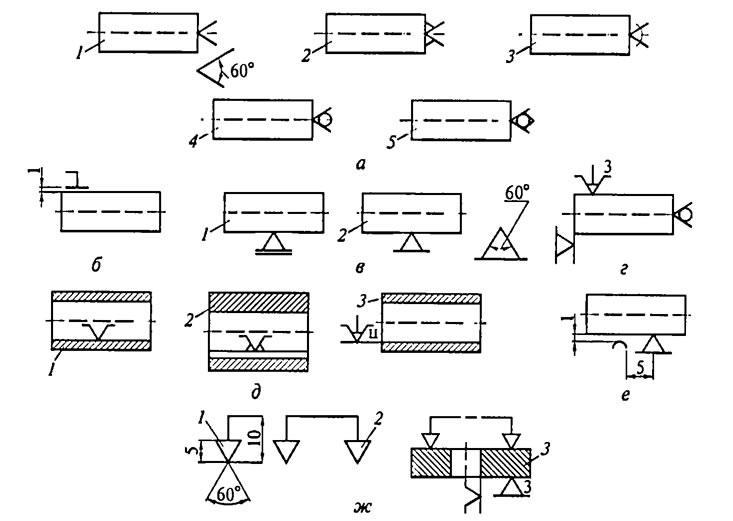

Контроль взаимного расположения базовых поверхностей заключается в проверке отклонений от соосности, перпендикулярности, параллельности осей или плоскостей и др. Для того чтобы контроль деталей был эффективным, необходимо правильно базировать их. Напомним, что существует два принципа базирования деталей: принцип постоянства баз и принцип их совмещения. Примеры обозначений опор, зажимов и установочных устройств приведены на рис. 4.4.

Рис. 4.4. Примеры обозначений опор, зажимов и установочных устройств на схемах (ГОСТ 3.1107—81): а - центр: 1 - неподвижный гладкий; 2 - рифленый; 3 - плавающий; 4 - вращающийся; 5 - обратный вращающийся; б - патрон поводковый; в - люнет или опора 1 - подвижные, 2 - неподвижные; г - трехкулачковый патрон, упор в торен и поджим вращающимся центром; д - оправка: 1 - цилиндрическая; 2 - шлицевая; 3 - цанговая; е - опора регулируемая со сферической выпуклой рабочей поверхностью; ж - зажим: 1 - одиночный; 2 - двойной; 3 - в кондукторе с базированием на цилиндрический палец и упором на три неподвижные опоры

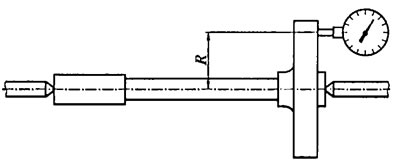

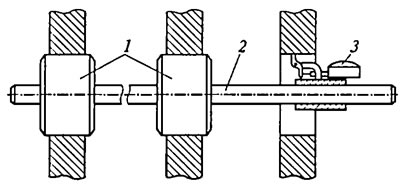

Отклонения от соосности шеек валов (рис. 4.5) оцениваются при помощи индикаторов часового типа с ценой деления 0,01 мм путем базирования детали в центрах и вращения ее вокруг оси. Величина радиального биения шеек (их несоосность) определяется как разность отклонений индикаторов.

Рис. 4.5. Схема измерения несоосности шеек валов

Отклонение от перпендикулярности фланца к ос и вала (рис. 4.6) оценивается при помощи индикаторной головки, установленной перпендикулярно к торцу фланца на возможно большем удалении R от оси вала. При вращении вала величина биения торца фланца относительно оси вала определяется по разности максимального и минимального отклонений стрелки индикатора.

Рис. 4.6. Схема замера неперпендикулярности фланца к оси вала

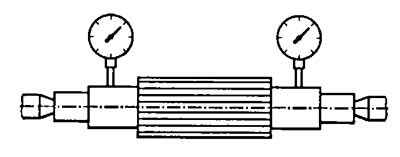

Отклонение от соосности отверстий в корпусных деталях, например несоосность отверстий под коренные подшипники коленчатого вала, проверяется при помощи скалки 2 — длинного вала с прямолинейной осью (рис. 4.7). Скалка устанавливается по крайним отверстиям корпуса в две опорные базовые втулки 1. Наилучший вариант реализуется в том случае, если наружные поверхности втулок выполнены конусными, что исключает погрешность установа. Для измерения биения каждого отверстия на скалке закрепляется легко снимающийся индикатор 3, который при вращении вместе со скалкой вокруг общей оси обеспечивает измерение с точностью 0,01 мм. При вращении головки индикатора вокруг оси вала ее шкала поворачивается вниз, и показаний не видно. Поэтому с тыльной стороны устанавливается зеркальце. Чтобы исключить продольное смешение скалки при измерении, се ограничивают с одного (двух) концов опорными втулками.

Рис 4.7. Схема измерения несоосности отверстий в корпусных деталях: 1 - втулки; 2 - оправка (скалка); 3 - индикатор

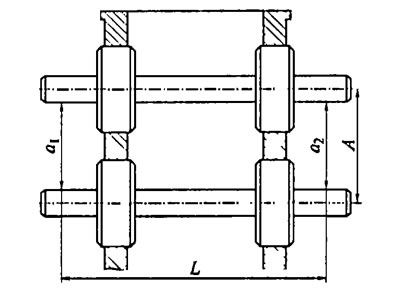

Отклонение осей отверстий от параллельности оценивается при помощи втулок, базирующих оси отверстий, и двух скалок (рис. 4.8). Разность расстояний а1 и а2, между скалками, измеряемая щупом, характеризует непараллельность осей. Следует отметить, что мы проверили параллельность осей только в одной плоскости. Чтобы проверить их параллельность в другой плоскости, рекомендуется положить на скалки широкую плоскую пластину и покатать се. Непараллельность можно определить при помощи щупа, вставляемого в зазор между пластиной и скалкой.

Рис. 4.8. Контроль непараллельности осей отверстий: А - расстояние между осями; L - расстояние между точками измерения значений a1 и a2

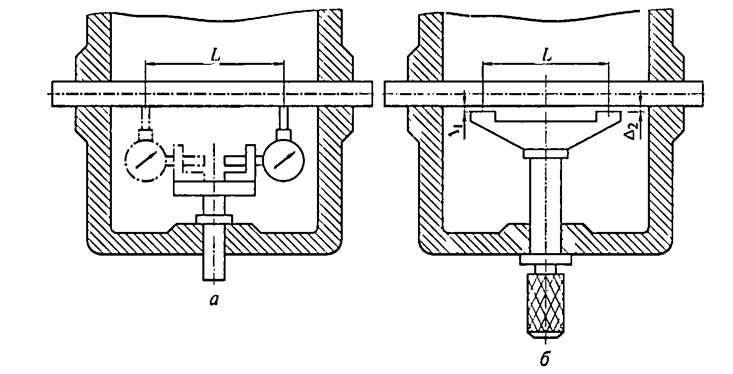

Отклонение оси отверстий от перпендикулярности к оси вала оценивается при помощи поворотною приспособления, оснащенного индикаторной головкой (рис. 4.9, а). При повороте приспособления индикаторная головка касается вала сначала с одной, а затем с другой стороны, показывая величину смещения оси. На рис. 4.9, б приведен пример определения отклонения от перпендикулярности при помощи щупа.

Рис. 4.9. Контроль неперпендикулярности оси отверстий к оси вала: а - поворотом индикаторной головки на угол 180°; б - измерением зазоров Δ1 и Δ2 щупом; L - расстояние между точками измерения

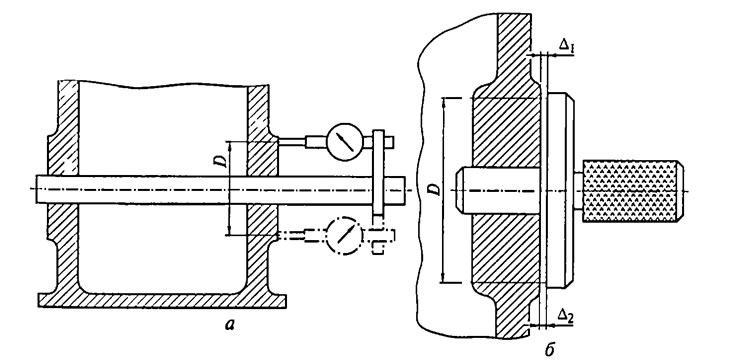

Контроль неперпендикулярности оси отверстия к торцу детали осуществляют следующим образом. Измерительный вал устанавливают в отверстие в торце измеряемой части детали. На нем закрепляют индикаторную головку так, чтобы ось индикатора была перпендикулярна плоскости торца детали. При вращении вала (скалки) отмечают наибольшее и наименьшее значения показаний индикатора и по их разности (с учетом знаков) определяют величину неперпендикулярности оси отверстия к торцу детали (рис. 4.10, а) На рис. 4.10, б приведен вариант определения неперпендикулярности посредством измерения зазоров Δ1 и Δ2 при помощи щупа.

Рис. 4.10. Контроль перпендикулярности оси отверстия к торцу летали: а - поворотом индикаторной головки; б - измерением зазоров Δ1 и Δ2 щупом; D - расстояние между точками измерения

Сортировка деталей по маршрутам восстановления

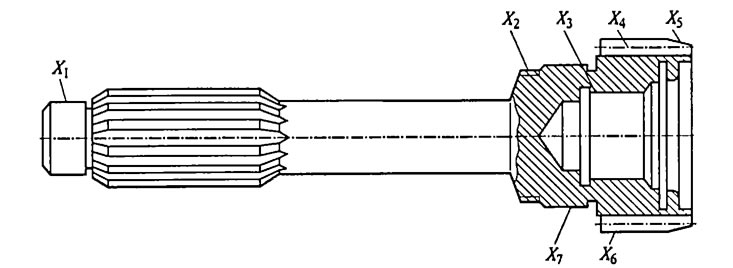

Рассмотрим особенности этою процесса на примере деталей ^ведущий вал коробки передач», поступивших на сортировку для дальнейшего восстановления. Будем считать, что на ремонтный участок поступила 1000 деталей, у которых встречаются сочетания дефектов разного типа (рис. 4.11). После проверки деталей контролеры установили, что 10 из них оказались годными для дальнейшей эксплуатации, 15 — неисправимый брак и остальные 975 деталей подлежат восстановлению. Определим число возможных сочетаний дефектов, исходя из того, что число типов дефектов деталей равно семи. Предположим, что 1-я деталь имеет дефекты типа Х1, 2-я — типа Х2 ..., 7-я — Х7 8-я имеет сочетание дефектов X1 и Х2 и так до 127-й, которая может иметь дефекты всех семи типов, причем число дефектов одного типа каждой детали может быть разным. Теперь вы имеете представление о том. насколько сложнее восстановление деталей в АРО, чем изготовление одинаковых деталей по единой технологии на любом автозаводе.

Рис. 4.11. Расположение дефектов разного типа (Х1—Х7) на ведущем валу коробки передач автомобиля ВАЗ

Итак, необходимо разработать реальный технологический процесс восстановления 975 деталей при условии, что себестоимость восстановленной детали будет ниже себестоимости новой (с учетом всех затрат на ремонт детали) в соответствии с соотношением:

где С(R) — сумма средних затрат па восстановление детали по всем выбранным R технологическим маршрутам; Сн — стоимость новой детали; Кпр=0,2...0,9 — коэффициент приведения к реальным условиям. Этот коэффициент учитывает различие в сроках службы восстановленной детали по сравнению с новой, организацию процесса ремонта, экономическую связь потребителя и производителя, а также конъюнктурный спрос на данную деталь.

Например, при восстановлении деталей автомобиля ВАЗ коэффициент Кпр не будет превышать 0,3, а при восстановлении деталей иномарок, тем более дефицитных, — 0,9.

Из множества возможных технологических маршрутов необходимо выбрать их оптимальное число при обеспечении непроизводительных затрат, не превышающих допустимых. Такое ограничение встречается при создании техпроцесса по восстановлению партии дефектных деталей одного наименования.

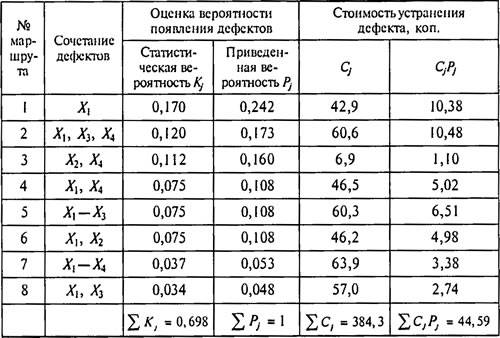

Подобное ограничение связано со стремлением уменьшить затраты на восстановление деталей даже за счет того, что час т ь деталей, которые могут быть восстановлены, заведомо отбраковываются. Сумма затрат П(R) для принятой совокупности технологических маршрутов (по которым планируется восстанавливать детали) не должна превышать определенной величины:

где Cj — затраты на устранение дефектов j-го сочетания; Рj — приведенный коэффициент ремонта (Рj=Kj/Kp); Kj — статистическая оценка вероятности появления деталей с j-м сочетанием дефектов (коэффициент ремонта деталей с j-м сочетанием дефектов); Kр — статистическая оценка вероятности появления деталей, требующих ремонта (коэффициент ремонта).

Теперь, установив ограничения, которые определяют экономическую целесообразность восстановления партии деталей, следует сформировать число маршрутов для восстановления деталей, исходя из вероятности появления каждого дефекта. Рассмотрим отношение числа деталей с данным дефектом (или с определенными сочетаниями дефектов) к общему числу деталей, исследуемых с точки зрения возможного восстановления:

где Nxi — число деталей, у которых контролеры выявили дефект Xi; N — общее число проверенных деталей (в данном случае 1000). Считается, что если для деталей с дефектом Xi значение К≤0,03, т.е. меньше 3%, то такие детали можно выбраковать, так как их весомость в процессе восстановления данной партии деталей незначительна.

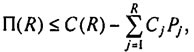

В табл 4.3 приведены перечень дефектов рассматриваемой детали и стоимость их устранения. а в табл. 4.4 — сочетания дефектов, имеющих вероятность появления Kj > 0.03 и, следовательно, подлежащих устранению. Здесь же представлены оценки вероятности появления дефектов: статистическая оценка Kj и приведенная Pj. Подробно итерационный процесс не рассматриваем.

Таблица 4.3. Перечень дефектов в партии деталей «ведущий вал коробки передач»

| Тип дефекта | Наименование дефекта | Стоимость устранения дефекта* С1, коп. |

| Х1 | Износ шейки под передний шариковый подшипник | 14,1 |

| Х2 | Повреждение резьбы | 3,3 |

| Х3 | Износ отверстия под радиальный подшипник | 42,9 |

| Х4 | Забоины и заусенцы рабочей поверхности зубьев | 3,6 |

| Х5 | Износ конусной поверхности под кольцо синхронизатора | 11,4 |

| Х6 | Износ зубьев по толщине | 83,3 |

| Х7 | Износ шейки под задний шариковый подшипник | 21,8 |

| Итого | 1,80 руб. |

* Стоимость устранения дефектов приведена по данным за 1989 г.

Таблица 4.4. Сочетания дефектов в партии деталей «ведущий вал коробки передач», подлежащих восстановлению

Проанализируем общие результаты и несколько подробнее рассмотрим оценку Рj.

Из табл. 4.4 видно, что для восьми маршрутов восстановления дефектов суммарная вероятность появления соответствующих дефектов оказалась равной 0,698 (а не единице, так как часть деталей были признаны годными, часть — отбракованы, а у каких-то значения Kj оказались меньше 3%). Нам же для оптимизации процесса восстановления выделенных деталей необходимо знать фактическую опенку вероятности. Для этих целей и вводится приведенная вероятность Рj, которая определяется для каждого маршрута (с учетом того, что для нашего случая ∑Kj=0,698) по формуле

Данные итерационного процесса приведены в табл. 4.4. Отметим, что в результате выполнения этого процесса восемь начальных маршрутов были сведены к одному, для которого суммарные затраты равны 48,2 коп. при максимально допустимой величине потерь для этих деталей П(R)max=91 коп. При этом стоимость каждой восстановленной детали С(R)max=1,36 руб. при стоимости новой аналогичной детали Сн=6,8 руб. Таким образом, проведенный анализ показал, что можно обработать всю партию деталей не по 127 маршрутам, а по одному, при этом суммарные затраты и стоимость восстановленных деталей не будут превышать допустимых значений.

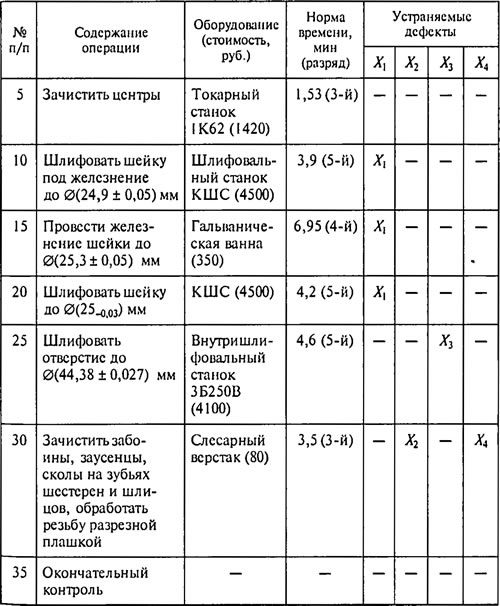

Оптимальный технологический маршрут по восстановлению партии деталей с дефектами Х1—Х4 представлен в табл 4.5.

Таблица 4.5. Оптимальный технологический маршрут восстановления партии деталей «ведущий вал коробки передач»

Особенности восстановления легковых автомобилей после ДТП

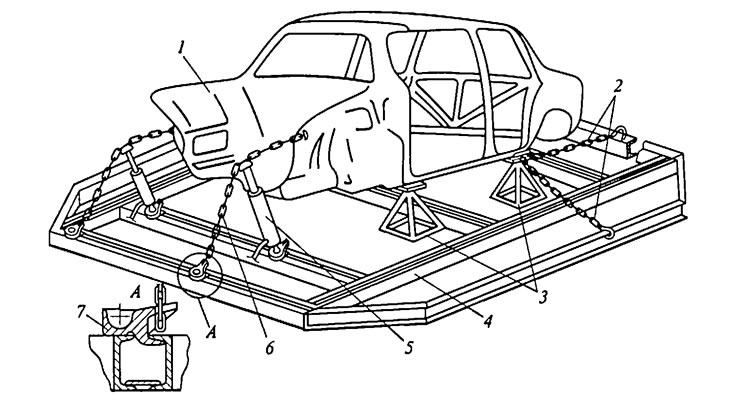

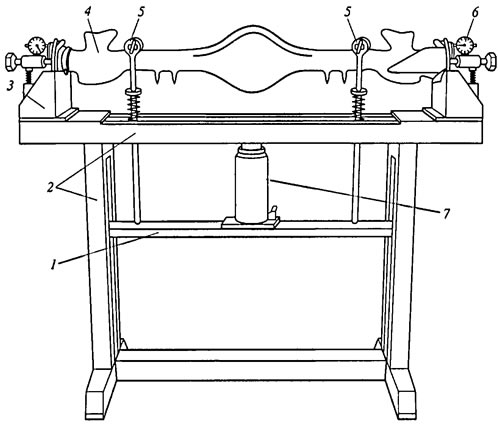

Наверное, нет необходимости объяснять ситуацию, повлекшую за собой ДТП: здесь и превышение скорости, и «встреча» с другим автотранспортным средством, и т.п. Если два автомобиля встретились на большой скорости, то можно только посочувствовать родным и близким и отправить оба таких автомобиля в металлолом. Ни если в результате ДТП деформировался кузов, то его можно восстановить. В СТО могут восстановить даже сильно деформированный кузов автомобиля (рис. 4.12). Дня этого, например, кузов 1 устанавливают на подставках 3 на стапеле 4, закрепляют цепными тягами 2 и 6. после чего гидродомкратами 5 (обычно их несколько, с раздельным подводом давления от гидросистемы) начинают вытягивать деформированные части кузова автомобиля до исходного состояния. Для этого каждый автомобиль имеет на днище определенные точки, к которым подвешиваются грузики с центрами, а на стапеле 4 устанавливаются реперные (контрольные) точки в виде острых наконечников. Положение реперных точек зависит от марки автомобиля. Теперь, в процессе рихтовки кузова, одной из основных задач авторемонтников является совмещение (по осям) всех грузиков, закрепленных на кузове автомобиля, с реперными точками.

Рис. 4.12. Кузов легкового автомобиля после ДТП, установленный для восстановления на стапеле упрощенной конструкции: 1 - кузов автомобиля; 2, 6 - цепные тяги; 3 - подставки под автомобиль; 4 - стапель (напольная базовая рама); 5 - гидродомкрат; 7 - установочная пята (быстросъемная) для базирования гидродомкрата и крепления натяжного каната

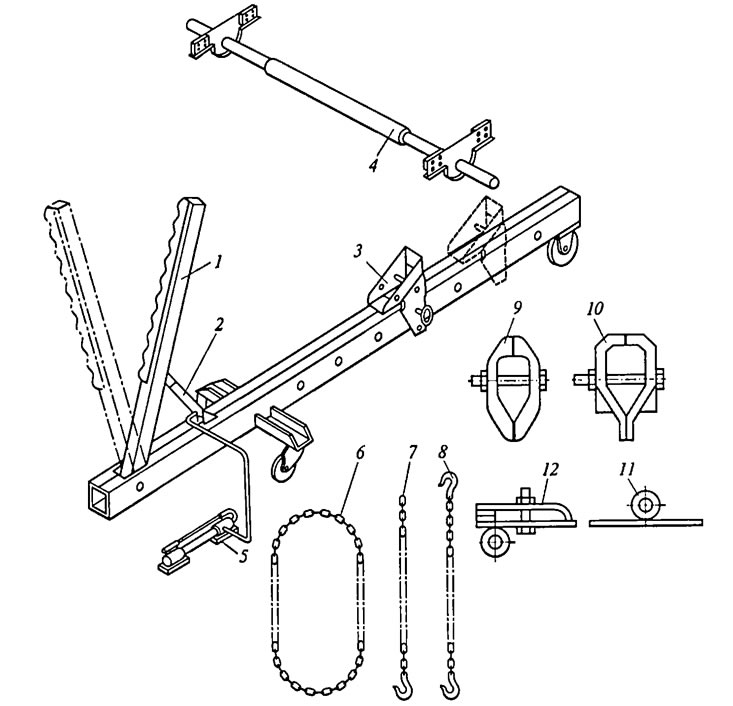

На рис. 4.13 показано типовое устройство и набор приспособлений, применяемых для правки различных частей кузова автомобиля. Рычаг 1 качается при подаче в гидроцилиндр 2 жидкости от гидронасоса 5. Упор 3 можно перемещать и фиксировать в любом месте по длине продольной опоры, для чего в ней выполнены поперечные отверстия. Для деформации продольных элементов деталей используется силовая поперечина 4, а также целый набор приспособлений для правки (6—12).

Рис. 4.13. Устройство и приспособления для правки кузова легкового автомобиля: 1 - качающийся рычаг; 2 - гидроцилиндр; 3 - упор (регулируемый); 4 - силовая поперечина; 5 - гидронасос; 6 - кольцевая цепь; 7 - цепь с крюком; 8 - цепь с двумя крюками; 9, 10 - зажимные приспособления: 11 - опорная планка с кольцом; 12 - зажим с кольцом

Устройство работает по векторному принципу приложения сил. Кузов аварийного автомобиля устанавливают на подставку, силовую поперечину закрепляют за ребра жесткости порогов кузова. Устройство подкатывают под кузов автомобиля, устанавливают по направлению, в котором нужно приложить усилие правки, и прижимают упором к силовой поперечине. Затем с помощью гидроцилиндра и набора приспособлений проводят правку деформированных частей кузова.

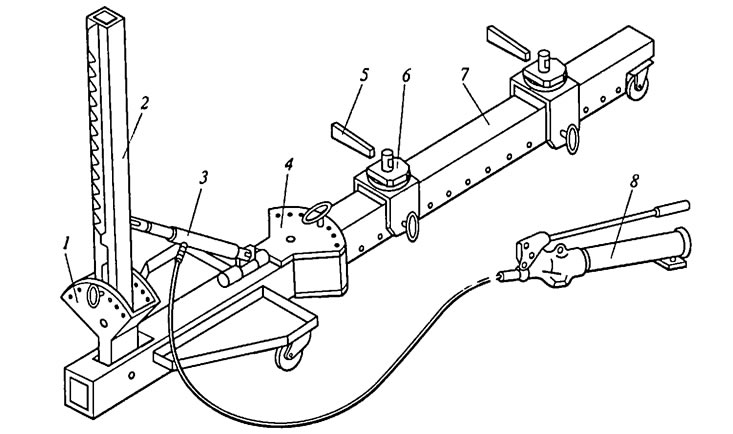

Для выполнения особо сложного ремонта и замены узлов кузова автомобиля применяется устройство, приведенное на рис. 4.14. В отличие от предыдущего устройства оно имеет рамную конструкцию, снабженную поворотными колесами для удобства передвижения. На верхней поверхности рамы монтируют съемные опорные кронштейны, на которые кузов устанавливают его базовыми точками. Продольная балка имеет большую жесткость Серьга 7 позволяет устанавливать силовой рычаг 2 под любым углом. Наличие поворотной части 4 у продольной балки, а также зажимных приспособлений 6 с клиновыми фиксаторами 5 делает это устройство более универсальным и удобным. Для более точного и плавного выполнения операции правки деталей и узлов автомобиля гидронасос 8 имеет ручной привод. Все остальные приспособления для правки, такие же, как и в предыдущем случае.

Рис. 4.14. Рамная конструкция устройства для правки кузова легкового автомобиля: 1 - серьга: 2 - силовой рычаг; 3 - гидроцилиндр; 4 - поворотная часть продольной балки; 5 - клиновой фиксатор; 6 - зажимное приспособление; 7 - балка; 8 - гидронасос с ручным приводом

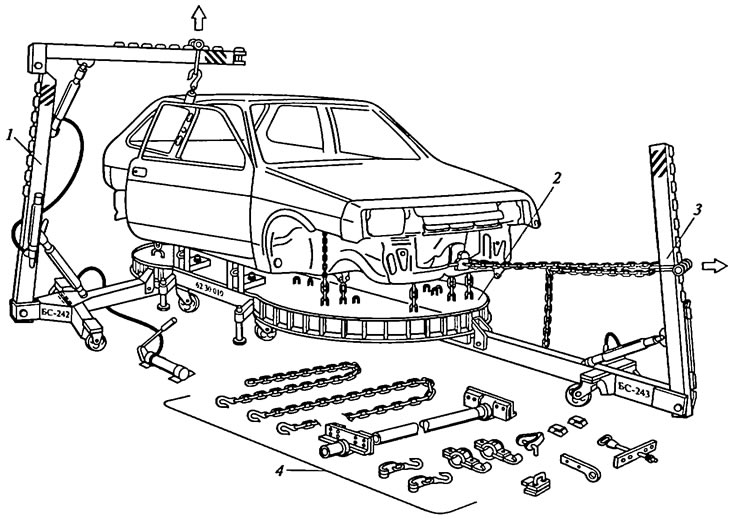

Представление о ремонте автомобиля на современных универсальных устройствах дает рис. 4.15, на котором изображен универсальный стенд 2, к которому подсоединяются различные подъемные устройства 1 и деформирующие кузов узлы, например силовой элемент 3 для правки кузова. Здесь же показан комплект оснастки 4, необходимый для восстановления кузова любого легкового автомобиля. Хотелось бы обратить внимание на наличие базовых подвесок, закрепленных на кузове автомобиля, и на то, что их положение совпадает с реперными точками на обшей базовой плите стенда 2.

Рис. 4.15. Комплексный стенд для ремонта кузовов легковых автомобилей: 1 - устройство для подъема, перемещения и правки кузова; 2 - универсальный стенд с отвесами, закрепляемыми на кузове, и реперными (базовыми) точками на поверочной плите; 3, 4 - силовой элемент для правки кузова

Следует отметить, что рассмотренный комплексный стенд для ремонта кузовов легковых автомобилей, по мнению автора, не самый лучший, и студентам следует подумать о том, как оптимизировать каждую ремонтную операцию.

Исправление деформации балки заднего моста легковых автомобилей

Каждый водитель хорошо знает, что с деформированным задним мостом желательно как можно быстрее доехать до ближайшей СТО. В СТО балку заднего моста после соответствующей разборки контролер проверяет на степень деформации. Если она в допустимых пределах, задний мост помешают в специальный стенд (рис. 4.16) на опорные кронштейны 3 так, чтобы выпуклость была выше осевой линии балки 4 заднего моста. После этого устанавливают две вилки 5, соединив их с подвижной кареткой 1, и включают силовой гидравлический механизм 7. Этот механизм, упираясь в силовой каркас 2, оттягивает выпуклую часть заднего моста вниз.

Рис. 4 16. Стенд для правки балки заднего моста: 1 - подвижная каретка; 2 - силовой каркас стенда; 3 - опорный кронштейн; 4 - балка заднего моста, 5 - вилка; 6 - индикатор часового типа; 7 - силовой гидравлический механизм

Величину деформации оси балки заднего моста проверяют по двум индикаторам 6. Здесь следует напомнить, что для выпрямления балки заднего моста необходимо приложить такое усилие, чтобы образовавшийся прогиб в обратную сторону превышал исходный прогиб на 10...20% для компенсации упругопластической деформации металла балки. Поскольку состав металла балки неизвестен (а следовательно, и упругопластическая характеристика металла), в таких случаях желательно выполнить последующую правку Однако каждое последующее усилие должно иметь большую величину, чем предыдущее, из-за упрочнения металла в результате его деформации.

Определение вытяжки цепи привода распределительного вала

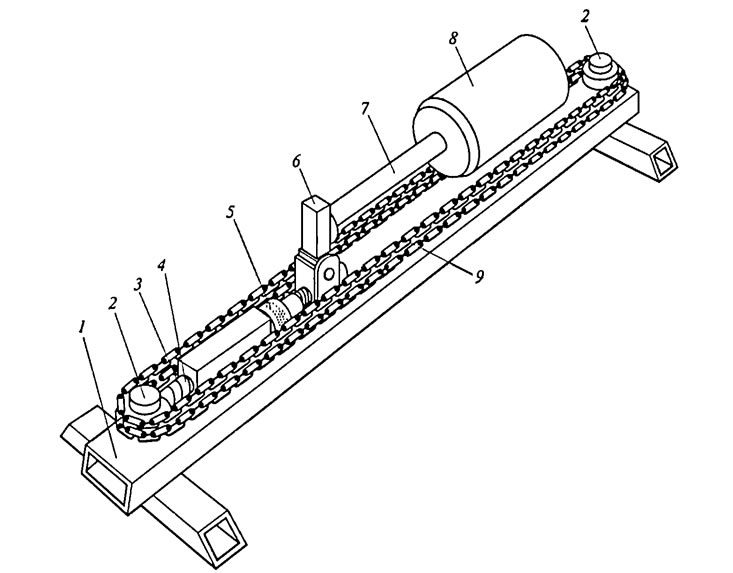

Приспособление для оценки вытяжки цепи (рис. 4.17) включает в себя сварную раму 1, ролики 2, натяжное устройство, состоящее из пружины 3, пальца 4 и регулировочной гайки 5, а также противовеса 8 с осью 7 и планкой 6. Контролируемую цепь 9 надевают на ролики 2 и нагружают противовесом 8, что дает возможность оценить, насколько допустима вытяжка цепи.

Рис. 4.17. Приспособлспие для оценки вытяжки цени приводи распределительного вала: 1 - рама: 2 - ролики; 3 - пружина; 4 - палец; 5 - регулировочная гайка; 6 - планка; 7 - ось противовеса; 8 - противовес; 9 - цепь привода распределительного вала

Студенту, желающему выполнять СДП, можно порекомендовать установить на раме 1 в зоне контакта с цепью, насаженной на ролик 2, приспособление с индикаторной головкой часового типа для точной опенки фактической вытяжки цепи. Если затем измерить вытяжку у нескольких десятков различных цепей с учетом пробега каждого автомобиля и провести статистическую обработку результатов измерений, то получится хорошая и полезная работа.

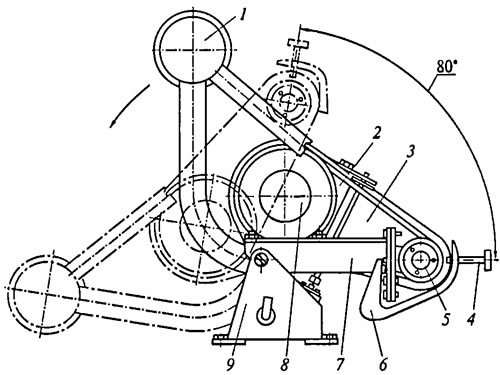

Стенд для испытания водяных насосов

Подобные стенды (рис. 4.18) предназначены для испытания водяных насосов на работоспособность, отсутствие подтекания жидкости и шума при работе. Стенд состоит из стойки 9 и поворотного основания 7 со скобой 6. Привод насоса 5 осуществляется электродвигателем 8 через шкив клиноременной передачи, закрытой подвижным 3 и неподвижным 2 кожухами. Электродвигатель и бак для жидкости 1 жестко закреплены на поворотном основании Насос фиксируется на поворотном основании с помощью скобы и винта 4.

Рис. 4.18. Стенд для испытания водяных насосов: 1 - бак для жидкости; 2 - неподвижный кожух; 3 - подвижный кожух; 4 - винт крепления водяного насоса; 5 - водяной насос; 6 - скоба; 7— поворотное основание; 8 - электродвигатель; 9 - стойка

Чтобы снять или установить насос, нужно отвести его основание вверх на угол 80°. В этом положении уровень жидкости в системе стенда будет ниже уровня насоса, что исключает потерю жидкости при его снятии или установке. В цепи питания электропривода имеется блокировка, не допускающая включения стенда при открытом подвижном кожухе или отведенном вверх поворотном основании.

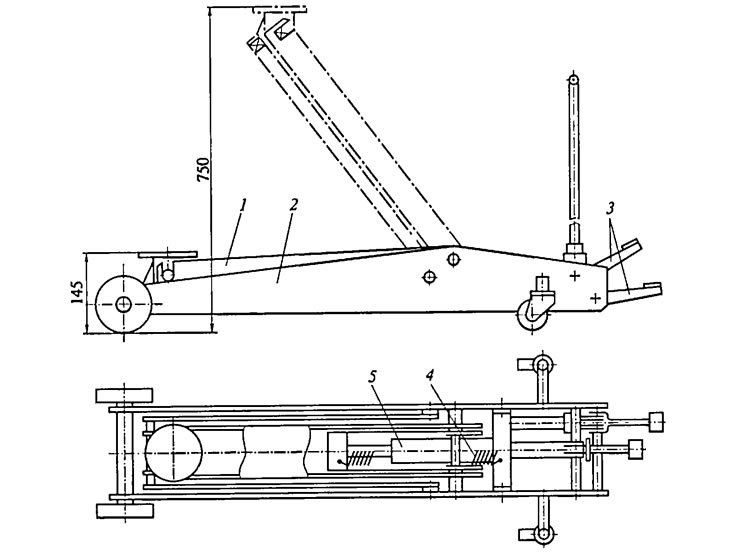

Гидравлический домкрат для подъема передней или задней части легкового автомобиля

Передвижной гидравлический домкрат (рис. 4.19) обеспечивает большой объем подъемных работ (подъем передней или задней части легкового автомобиля при ТО, ТР и т.д.) и необходим в любой СТО или АТО.

Рис 4.19. Гидравлический домкрат: 1 - стрела; 2 - рама; 3 - педали; 4 - возвратная пружина; 5 - гидроцилиндр

Домкрат состоит из сварной рамы 2, плунжерного насоса с гидроцилиндром 5, педалей 3 и подвижной стрелы 1, которая шарнирно соединена со штоком гидроцилиндра Рама установлена на четырех колесах, два из которых (задние) поворотные, что облегчает маневрирование домкратом во время его перемещения. Подвижная стрела поднимается с помощью гидронасоса плунжерного типа, приводимого в движение качанием педалей, и опускается в исходное положение возвратной пружиной 4. Опорная плоскость стрелы при подъеме остается параллельной исходному положению.