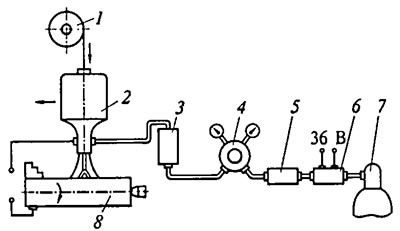

Рис. 2.7. Механизированная наплавка в среде углекислого газа: 1 - кассета с проволокой; 2 - наплавочный аппарат; 3 - ротаметр; 4 - редуктор; 5 - осушитель; 6 - подогреватель; 7 - баллон с углекислым газом; 8 - деталь

Применяемый режим наплавки:

- сила сварочного тока 70...220 А;

- напряжение дуги 18...20 В;

- скорость наплавки 80...1000 м/ч.

Преимущества данного способа перед автоматической электродуговой наплавкой под флюсом:

- меньший нагрев детали;

- возможность наплавки при любом положении детали диаметром свыше 10 мм;

- исключение трудоемкой операции отделения шлаковой корки.

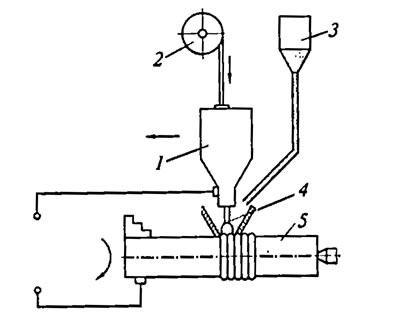

Принципиальная схема автоматической электродуговой наплавки под флюсом приведена на рис. 2.8. В зоне наплавки всегда имеется избыточное давление газов, выделяющихся при плавлении электрода, флюса и основного металла, так как сверху выход газов ограничен жидким шлаком, а снизу — расплавленным металлом. Все это в совокупности с наличием флюса вокруг расплавленного металла исключает разбрызгивание и контакт расплавленного металла с воздухом, способствует уплотнению металла, замедляет его охлаждение и повышает качество наплавки.

Рис 2.8. Схема автоматической электродуговой наплавки под флюсом: 1 - наплавочный аппарат; 2 - кассета с проволокой; 3 - бункер с флюсом 4 - электродная проволока; 5 - деталь

Толщина слоя наплавленного металла — от 0,5 до 5 мм и более. Коэффициент наплавки в 1,5 раза выше, чем при ручной наплавке, и составляет 14...16 г/(А ч) при производительности процесса 1,5...10 кг/ч.

Для восстановления деталей типа шеек коленчатых валов в АРО применяется комбинированный способ легирования наплавленного металла путем введения примесей одновременно из проволоки (Нп-65, -80 или -30ХГСА) и флюса (АН-348А с добавкой 2,5% графита и 2% феррохрома в порошке). В результате твердость наплавленного металла без термообработки соответствует 52...62 HRC.

Режим наплавки при диаметре электродной проволоки: dэ=1,6...2,5 мм:

- сила сварочного тока I=110dэ+10dэ2, А (ток обратной полярности);

- напряжение 25...35 В;

- скорость наплавки 12...45 м/ч;

- скорость подачи проволоки 75...180 мм/ч при dэ=2 мм и I=140...300 А;

- вылет электрода 10...25 мм;

- шаг наплавки 3...6 мм.

Недостатки рассматриваемого способа наплавки:

- сильный нагрев детали;

- невозможность наплавки покрытий на детали диаметром менее 40 мм из-за стекания металла и флюса;

- необходимость удаления шлаковой корки.

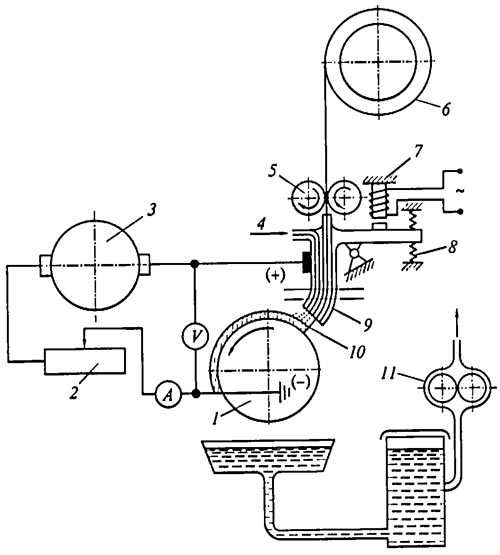

Принципиальная схема автоматической вибродуговой наплавки (с применением вибрирующего электрода и охлаждающей жидкости) приведена на рис. 2.9. Данный способ находит широкое применение для восстановления любых деталей из стали, серого и ковкого чугуна, работающих на износ, но не в условиях циклических нагрузок.

Рис. 2.9. Схема установки для вибродуговой наплавки: 1 - деталь; 2— реостат; 3 - источник тока; 4 - канал для подачи охлаждающей жидкости; 5 - механизм подачи проволоки; б - кассета с электродной проволокой; 7 - электромагнитный вибратор; 8 - пружина; 9 - мундштук; 10 - конец электродной проволоки; 11 - насос

Каждый цикл вибрации электрода (v = 50...100 Гц) включает в себя четыре последовательно протекающих процесса:

- 1) короткое замыкание (напряжение падает до нуля, а сила тока возрастает до максимальной величины), когда происходит приварка конца электрода к поверхности детали;

- 2) электрод оттягивается и, будучи нагрет, утончается;

- 3) при уменьшении сечения электрода плотность тока увеличивается, напряжение возрастает до 26...32 В, возникает кратковременный электродуговой разряд. В результате около 80 % выделяющейся тепловой энергии затрачивается на оплавление наплавленного металла;

- 4) холостой ход.

Наплавку проводят с охлаждением струей жидкости (5%-ный раствор кальцинированной соды) или без охлаждения в среде углекислого газа.

Применяемый режим наплавки при диаметре электродной проволоки dэ=1,6...2,0 мм.

- скорость подачи электродной проволоки Vпр=0,5...3,5 м/мин;

- амплитуда вибрации (1,2...1,3)dэ;

- вылет электрода (5...8)dэ;

- скорость наплавки Vнапл=(0,4...0,7)Vпр;

- частота вращения детали диаметром D: n=1000Vнапл/(πD).

Преимущества вибродуговой наплавки:

- небольшой нагрев, не вызывающий термообработки детали; незначительная зона термического влияния;

- высокая производительность.

Недостаток данного способа наплавки — снижение усталостной прочности на 30...40%.

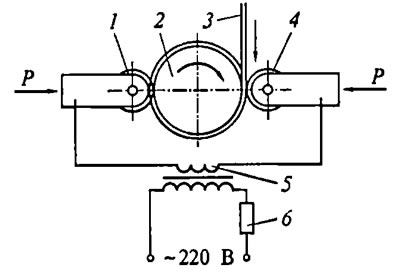

Сущность электроконтактной роликовой наплавки заключается в навивке на деталь проволоки или ленты и приварке ее точечной сваркой к детали (рис. 2.10). Например, для приварки к детали диаметром 20...150 мм ленты или проволоки толщиной 0,2...1,5 мм деталь сжимается роликами с усилием Р=1,5 кН и подаются 5—10 импульсов тока амплитудой 1 кА от игнитронного шовного прерывателя ПИШ-50 или тиристорного прерывателя.

Рис. 2 10. Электроконтактная роликовая наплавка: 1, 4 - ролики; 2 - деталь; 3 - лента (проволока); 5 - трансформатор 6 - прерыватель

Процесс рекомендуется применять для восстановления деталей, работающих на износ (без динамических нагрузок) или входящих в состав соединений с неподвижной посадкой. Зона, прилегающая к привариваемому материалу, может охлаждаться струей воды.

Преимущество этого способа наплавки — высокая производительность, недостаток — резкое снижение усталостной прочности детали.