Сварка применяется для устранения механических повреждений детали (трещины, сколы, пробоины и т.п.) и соединения деталей кузова.

Наплавка используется для нанесения слоя металла на поверхность восстанавливаемой детали для компенсации ее износа.

Детали соединяются между собой благодаря расплавлению металла краевых частей соединяемых элементов и дополнительного металла, вводимого в зону расплава в виде присадочного материала (проволока, порошок, стержни и т.п.). Соединение получается цельным и прочным.

1. Существуют следующие виды сварки плавлением:

- электродуговая открытой дугой;

- ацетиленокислородная плавящимися электродами;

- электродуговая под флюсом; аргонодуговая.

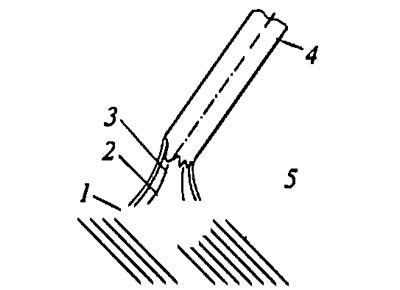

2. Сварка и наплавка осуществляются в электрической дуге или при горении газа, когда выделяется большое количество теплоты, достаточное для расплавления металла поверхностного слоя детали и металла, вводимого в эту же зону (рис. 2.6). При элсктродуговой сварке КПД полезного использования теплоты в случае проведения процесса открытой дугой составляет 0,5...0,7, в защитном газе — 0,5...0,6, под флюсом — 0,8...0,85.

Рис. 2.6. Схема сварки (наплавки) деталей сварочной дугой: 1 - расплавленный металл; 2 - граница расплава; 3 - электрическая луга; 4 - электрод; 5 - деталь

3. Производительность наплавки плавящимся электродом определяется массой G, г, металла, расплавленного за время горения дуги:

где αр — коэффициент плавления металла электрода, г/(А·ч); I — сила тока, А; τ0 — основное время наплавки (время горения дуги), ч.

Зная величину G и, учтя потери на испарение и разбрызгивание, можно определить фактическую массу Gн, г, наплавленного металла:

где ψ — коэффициент потерь металла электрода при наплавке, %.

При наплавке электродами с толстым покрытием ψ=5...10%, при автоматической наплавке под флюсом ψ=1...1,5%, при наплавке в углекислом газе ψ=5...15%.

4. Для предупреждения образования трещин под действием внутренних остаточных напряжений растяжения применяется общий или местный подогрев деталей из легированных сталей перед сваркой или наплавкой. Температура подогрева,°C, определяется с помощью эмпирического соотношения:

где Сэ — эквивалентное содержание углерода в материале детали.

где h — толщина детали, мм.

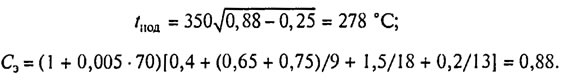

Пример. Определим температуру подогрева детали толщиной 70 мм из стали 40ХНМ2 при проведении наплавки

Выписываем содержание основных элементов стали 40ХН2М2 и в скобках приводим среднее значение:

С = 0,36...0,44(0,4); Cr = 0,6...0,9(0,75); Ni = 1,25...1,75(1,5); Мо = 0,15...0,25(0,2); Mn = 0,5...0,8(0,65).

Теперь подставим средние значения в формулы (2.1) и (2.2) и оценим искомые значения Сэ и tпод.

5. Ручная сварка и наплавка открытой дугой осуществляются электродами, тип и марка которых зависят от вида материала деталей.

Типы применяемых электродов

Для низкоуглеродистых и низколегированных сталей применяются:

- при сварке — электроды (Э) типов Э-34, -38, -42, -46, где цифры обозначают предел прочности при растяжении;

- при наплавке — электроды наплавочные (ЭН) типов ЭН-15ГЗ-25, -18Г4-35, -20Г4-40, где использованы следующие обозначения (для первого электрода): 15 — сотые доли процента С; Г — легирующий элемент марганец; 3 — процентное содержание Mn; 25 — твердость HRC без дополнительной термообработки.

Для сварки легированных деталей автомобилей используют электроды марок УОН И-13/45 и -13/55.

Для восстановления изношенных деталей средней твердости ручной электродуговой наплавкой применяются электроды (цифры показывают твердость наплавленного металла по Бринеллю) ОЗН-300, -350 и -400 со стержнями из легированной проволоки соответственно ЭН-15ГЗ-25, -18Г4-35 и -20Г4-40.

Наплавка электродами УОН И и ОЗН ведется при обратной полярности (деталь — «минус», электрод — «плюс») и силе сварочного тока I, А, определяемой эмпирическим соотношением:

где d — диаметр электрода, мм; к, А/мм, — коэффициент, зависящий от d:

Состав покрытия

В зависимости от толщины слоя покрытия (S) различают электроды с тонким (S = 0,15...0,25 мм) и толстым (S > 0.25 мм) покрытием.

Составы покрытий электродов в зависимости от назначения и стоимости подразделяются в основном на стабилизирующие (обеспечивающие устойчивое горение дуги) и повышающие качество сварного шва.

1. Стабилизирующий состав (наиболее дешевый) включает в себя мел (СаСО3) — 80...85% и жидкое стекло (Na2SiO3) — 20...15%.

2. Составы, повышающие качество сварного шва, представляют собой сочетания компонентов, имеющих разное функциональное назначение:

- газообразующие вещества (для защиты от контакта с воздухом) — крахмал, пищевая мука, целлюлоза и т.п.;

- шлакообразующие вещества (для повышения плотности наплавленного слоя и защиты от воздуха) — полевой шпат, кварцевый песок, мрамор и другие вещества минерального происхождения;

- раскислители — ферромарганец, ферросилиций и т.п.;

- легирующие элементы — феррохром, ферромолибден и другие ферросплавы;

- связующее вещество — жидкое стекло, декстрин, органический клей.