Валы (валики, оси, пальцы, цапфы и т.д.) — это детали, образованные наружной цилиндрической или конической поверхностью, а также несколькими торцевыми поверхностями.

Втулки (вкладыши, гильзы и т.д.) — это детали, которые имеют наружные и внутренние цилиндрические поверхности.

Диски (шкивы, маховики, кольца, фланцы и т.д.) — это детали, у которых длина (ширина) значительно меньше диаметра.

Для лучшего усвоения материала он будет расположен по такой схеме:

- краткий перечень применяемого оборудования;

- установ детали (базирование и крепление);

- применяемый (в основном) режущий инструмент;

- данные о качестве получаемой поверхности (шероховатости) и достижимой точности (с указанием квалитета).

Обтачивание

Оборудование: токарные, токарно-винторезные, токарно-револьверные, токарно-карусельные станки, станки с числовым программным управлением (ЧПУ), одно- и многошпиндельные токарные автоматы и полуавтоматы и т.п.

Установ: детали устанавливаются в патроне (двух-, трех-, четырехкулачковом); в центрах с передачей крутящего момента через хомутик; на планшайбе; в цанговом патроне; в патроне с гидропластовым зажимом и т.п.

При обтачивании длинномерных деталей используются люнеты: неподвижные и подвижные, с поджимом задним центром, который может быть жестким или вращающимся. Кстати, передний центр может быть выполнен ведущим, для чего он обеспечивается двумя ножами, врезающимися в торец детали при поджиме ее задним центром

Инструмент: проходные, подрезные, отрезные и канавочные резцы.

Шероховатость и точность — см. в табл. 1.1.

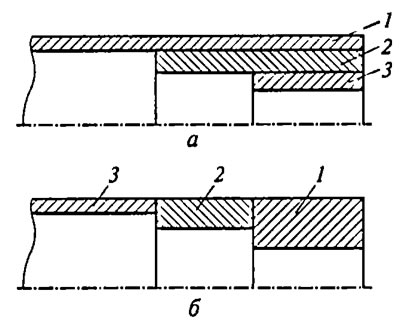

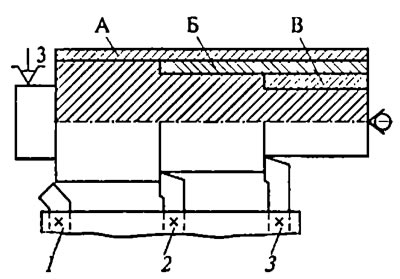

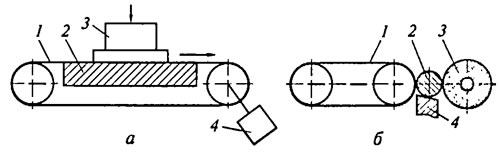

Процесс точения на токарных станках имеет некоторые особенности. Так, при обточке ступенчатых валов одним резцом в принципе можно использовать один из двух вариантов, показанных на рис. 1.15. Однако предпочтение следует отдать первому (рис. 1.15, а), поскольку он обеспечивает меньшее снижение жесткости системы ДИСП в процессе обработки детали В ряде случаев для повышения производительности применяется обточка многорезцовыми головками (рис. 1.16). В данном случае обеспечивается принцип концентрации операций и переходов, что характерно для серийного и массового производства.

Рис. 1.15. Варианты последовательности обточки ступенчатого вала: а - лучший вариант; б - худший вариант, резко снижающий жесткость системы ДИСП, 1, 2, 3 - последовательно снимаемые слои металла

При необходимости уменьшения шероховатости применяют резцы с закругленной вершиной. Резец настраивают по высоте так, чтобы его вершина располагалась в горизонтальной плоскости, проходящей через ось шпинделя станка. Для настройки применяют так называемые высотки или ориентируются по риске на передней бабке станка.

Шлифование

Для обработки наружных цилиндрических поверхностей применяют следующие виды шлифования: обдирочное, предварительное, чистовое и тонкое. Обдирочное шлифование в ряде случаев проводят вместо предварительной обработки детали точением, когда стойкость резцов при работе по корке мала.

Оборудование: круглошлифовальные, бесцентрово-шлифовальные, ленточно-шлифовальные станки.

Установ: в центрах, с передачей крутящего момента через хомутик; в цанге; в специальном патроне, оснащенном гидрозажимом.

Инструмент: керамические, вулканитовые, бакелитовые, а также абразивно- металлические шлифовальные (абразивные) круги, в том числе с нанесенной на металлическую поверхность алмазной пудрой или крошкой.

Рис. 1.16. Обточка вала многорезцовой головкой: А, Б, В - слои, снимаемые соответственно резцами 1, 2, 3

Шероховатость и точность — см. в табл. 1.1.

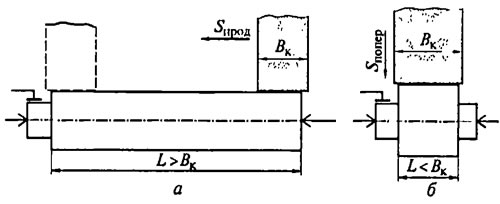

1. Шлифование на круглошлифовальных станках. Существуют два способа круглою шлифования — с продольной и поперечной подачей (рис. 1.17). При продольной подаче в конце каждого двойного хода осуществляется поперечная подача, вручную или автоматически. Величина продольной подачи при предварительном шлифовании составляет 0,5...0,8 ширины абразивного круга Вк, при окончательном шлифовании - (0,2...0,5)Вк. Снимаемый припуск за каждый проход составляет 0,005...0,02 мм. В конце обработки проводят «выхаживание» без врезания, что обеспечивает повышение точности и уменьшение шероховатости. Применяемые скорости: шлифовального круга — 30...50 м/с, детали — 10...50 м/мин.

Рис. 1.17. Шлифование цилиндрической поверхности с продольной (а) и поперечной (б) подачей

При поперечном шлифовании, например при обработке шеек коленчатого вала, когда шлифовать можно только методом врезания, подача на один оборот дается не более 0,005 мм. При этом необходимо помнить о том, что для предотвращения возникновения прижогов на поверхности вала и растягивающих остаточных напряжений, приводящих к появлению микротрещин, не следует применять керамические абразивные круги, отличающиеся высокой твердостью.

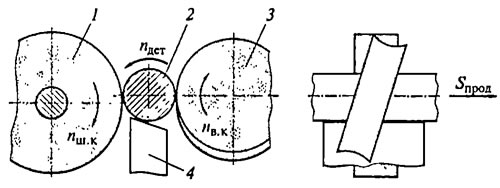

2. Шлифование на бесцентрово-шлифовальных станках. Возможны также два способа шлифования: с продольной подачей (сквозное шлифование — напроход) и с поперечной подачей (врезанием). Продольная подача применяется для шлифования втулок, поршневых пальцев, заготовок пружин подвески для автомобилей ВАЗ (длиной более 8 м), валов и других деталей, не имеющих буртиков. Схема бесцентрово-шлифовального станка приведена на рис. 1.18. Заготовка детали входит с одной стороны, а с другой выходит готовая деталь Для авт оматического продольного перемещения детали ведущий круг устанавливают под углом α≈1...5° к оси шлифовального круга. Для обеспечения надежного сцепления с обрабатываемой деталью ведущий круг выполняют на вулканитовой основе. При этом продольная подача Sпрод=1000...4000 мм/мин, а величина снимаемого припуска разделяется на две составляющие: припуск на предварительную обработку (0,05...0,1 мм) и окончательную (0,01...0,03 мм).

Рис. 1.18. Схема шлифования валов на бесцентрово-шлифовальном станке: 1 - шлифовальный круг; 2 - деталь; 3 - ведущий круг (на вулканитовой основе); 4 - поддерживающий нож

Поперечная подача применяется для обработки деталей с буртиком или имеющих конусную форму, как, например, у шарового пальца автомобиля ВАЗ. В данном случае деталь устанавливается на опору сверху или сбоку, а после окончания обработки ведущий круг отводится и деталь снимается.

Преимущества бесцентрового шлифования перед обработкой на круглошлифовальных станках заключаются в следующем: 1) отсутствует необходимость в центровании детали; 2) легковыполнима автоматизация процесса, не требуются люнеты при обработке длинномерных деталей; 3) высокая производительность.

К недостаткам бесцентрового шлифования следует отнести. 1) невозможность получения концентрических наружной и внутренней поверхностей; 2) у ступенчатых валиков нельзя шлифовать каждую ступень отдельно, поскольку при этом нельзя обеспечить концентричность их окружностей; 3) сложность настройки для многоступенчатых валиков.

3. Шлифование абразивной лентой Существуют два способа шлифования: при свободном натяжении ленты и с поджимом детали (рис. 1.19). Преимущества этого метода шлифования: 1) станки в несколько раз дешевле, чем круглошлифовальные; 2) проще обслуживание, в частности смена абразивной ленты, требующая приблизительно 2 мин; 3) при износе ленты диаметр детали не изменяется, что очень важно при копировальных работах.

Рис. 1.19. Схема шлифования абразивной лентой: а - при свободном натяжении ленты: 1 - абразивная лента; 2 - подставка; 3 - деталь; 4 - привод; б - с поджимом роликом: 1 - абразивная лента; 2 - деталь; 3 - ведущий и поджимной круг; 4 - поддерживающий нож

К недостаткам следует отнести: 1) невозможность получения высокой точности вследствие малой жесткости системы ДИСП: 2) трудность шлифования деталей с уступами; 3) сложность автоматизации процесса шлифования деталей.

Притирка цилиндрических поверхностей

Эта операция служит для окончательной отделки предварительно отшлифованных цилиндрических поверхностей деталей.

Оборудование: в единичном производстве — обычные токарные станки, в массовом — специальные станки.

Установ: деталь зажимается в патроне, с поджимом задним центром.

Инструмент: притир из чугуна, бронзы или меди с предварительно шаржированной рабочей поверхностью абразивным порошком (корунд, оксид хрома, оксид железа) с размером зерен 3...20 мкм. В ряде случаев применяют специальные пасты, которые состоят из абразивных порошков и химически активных веществ, например паста ГОИ, включающая в себя абразивный порошок (из оксида хрома), олеиновую и стеариновую кислоты.

Шероховатость и точность — см. в табл. 1.1.

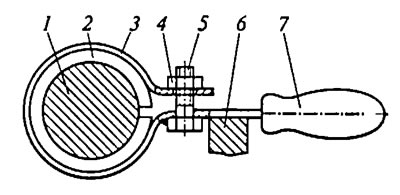

Особенность обработки заключается в том, что на деталь устанавливается притир, на который накладывается зажимная скоба, стягиваемая при помощи болта с гайкой (рис. 1.20). При вращении детали и перемещении притира вдоль оси детали обеспечивается равномерный съем металла. На обработку предусматривается припуск в пределах 5...20 мкм на диаметр. Процесс трудоемкий, но обеспечивающий высокую точность — до 0,1 мкм.

Рис. 1 20. Схема притирки цилиндрической поверхности: 1 - деталь; 2 - притир; 3 - зажимная скоба; 4 - гайка для стяжки; 5 - болт; 6 - опорная рейка; 7 - рукоятка

Суперфиниширование

Основная цель суперфиниширования, например, для шеек коленчатого вала, — создание микрополостей для смазки, что особенно важно в начальный период работы кривошипно-шатунного механизма. Это достигается с помощью осциллирующих абразивных брусков, обеспечивающих принцип «неповторяющегося следа».

Оборудование — специальные станки Например, при обработке шеек коленчатого вала на все коренные и шатунные шейки одновременно устанавливаются абразивные бруски, совершающие в процессе обработки двойное движение.

Установ — в центрах.

Инструмент — абразивные бруски, имеющие зернистость 5...8 мкм.

Шероховатость и точность — см. в табл. 1.1.

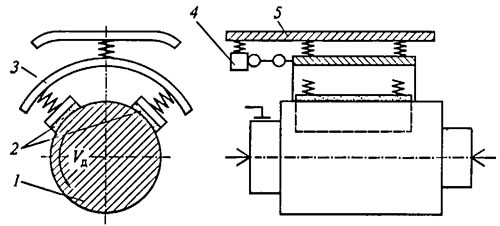

Схема обработки детали суперфинишированием изображена на рис. 1.21. В процессе обработки бруски осуществляют возвратно-поступательное перемещение в пределах 2...6 мм и осциллируют с частотой v=200...1000 мин-1.

Рис 1.21. Схема процесса суперфиниширования: 1 - деталь; 2 - абразивные бруски; 3 - соединительная дуга; 4 - вибратор, создающий осциллирующее движение абразивных брусков (200...1000 мин-1); 5 - устройство для возвратно-поступательного перемещения дуги с брусками (ход 2...6 мм); Vд - линейная скорость детали

При обработке применяется охлаждение керосином с добавкой 10...15% веретенного масла. Среднее давление на бруски составляет 0,5...25 МПа. Устройство позволяет одновременно обработать за 20 с все коренные и шатунные шейки коленчатого вала в следующем режиме n=135 мин-1, ход 5 мм, v=450 мин-1. Главное требование этого процесса — частота колебаний v не должна быть кратной частоте вращения п детали, чтобы обеспечивался принцип «неповторяющегося следа».

Полирование

Процесс полирования представляет собой чистовую обработку поверхности детали мягкими кругами с нанесенным на них (шаржированием, наклейкой) мелкозернистым абразивным порошком, смешанным со смазкой.

Оборудование: полировальные бабки, в массовом производстве — полировальные автоматы.

Установ. деталь держат в руках (например, при обработке лопаток компрессора) или устанавливают в переходное приспособление.

Инструмент — полировальные круги из фетра, войлока, кожи, парусины, морской травы, капроновых нитей.

Шероховатость и точность — см.в табл. 1.1.

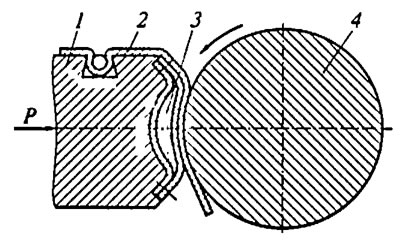

Схема процесса полирования деталей вращения изображена на рис. 1.22.

Рис. 1.22. Схема полирования деталей вращения: 1 - корпус притира; 2 - сменная полировальная ворсистая ткань; 3 - пек или каменная смола в оболочке из брезента; 4 - деталь

Полирование нс исправляет геометрические погрешности и размер. Главная цель этого процесса — создать в результате обработки при скорости до 40 м/с поверхность с низкой шероховатостью, имеющую зеркальный вид.