- обрабатываемые поверхности — поверхности, которые подвергаются воздействию инструмента;

- технологические базы (установочные базы) — поверхности, линии, точки, с помощью которых деталь ориентируют или базируют при установе ее на станке или на стенде;

- измерительные базы — поверхности, линии, точки, от которых проводится отсчет размеров до обрабатываемой поверхности;

- свободные поверхности — поверхности, которые не обрабатываются при данном установе детали, в том числе поверхности, с помощью которых заготовки закрепляются в приспособлении.

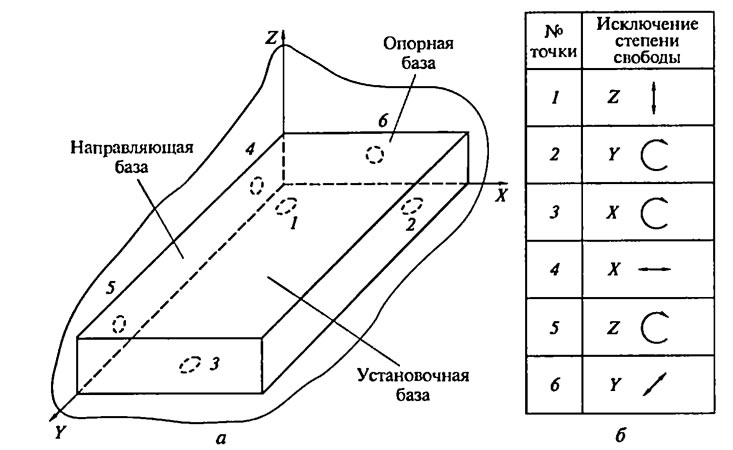

Для базирования детали на станке, стенде, измерительном приборе и других устройствах необходимо так расположить установочные элементы приспособления, чтобы исключить все шесть степеней свободы (рис. 1.9).

Рис. 1.9. Схема базирования детали (правило шести точек): а - расположение шести точек и наименования баз; б - порядок исключения каждой степени свободы

Теперь запомните общепринятое при выполнении базирования правило шести точек.

для полного базирования детали необходимо расположить шесть установочных элементов (точек) таким образом, чтобы соблюдалось условие неотрывности от них технологических баз детали и обеспечивалось стабильное и устойчивое положение детали в приспособлении.

Согласно ГОСТ 21495—76 в зависимости от числа степеней свободы, которых лишается деталь, утверждены следующие три вида технологических баз:

- установочная база — поверхность, лишающая деталь трех степеней свободы; при этом желательно, чтобы она имела наибольшую площадь;

- направляющая база — поверхность, лишающая деталь двух степеней свободы; желательно, чтобы эта поверхность имела наибольшую протяженность;

- опорная база — поверхность, лишающая деталь одной степени свободы и имеющая минимальную протяженность.

Существуют два основных принципа базирования:

- 1) принцип совмещения баз — заключается в том, что в качестве технологической базы берется поверхность, являющаяся измерительной базой. Наилучший вариант — технологическая и измерительная базы являются конструкторскими;

- 2) принцип постоянства баз — состоит в том, что в ходе обработки при выполнении всех основных технологических операций в качестве технологических баз используются одни и те же поверхности.

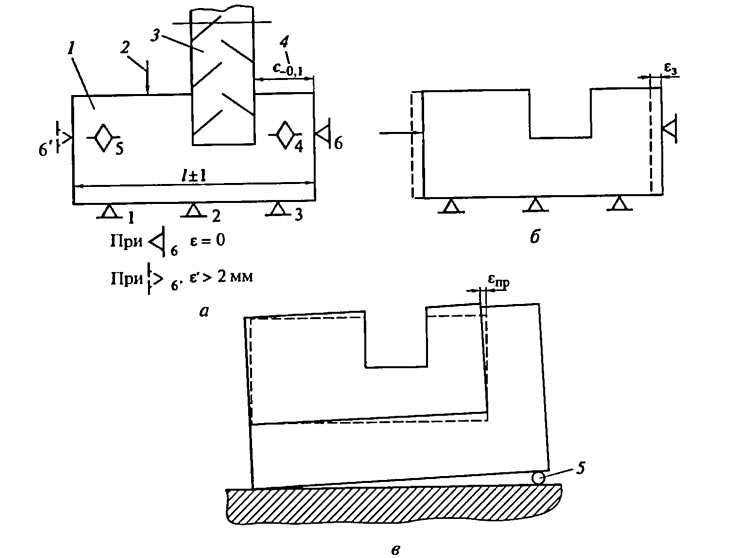

Погрешность установа деталей εу включает в себя три составляющие:

- погрешность базирования ε;

- погрешность закрепления εз;

- погрешность приспособления εпр.

Погрешность базирования ε — это разность предельных расстояний от измерительной базы до технологической (установочной) для каждого размера детали. Пример появления этой погрешности показан на рис. 1.10, а, где видно, что только неправильное базирование может привести к изготовлению негодных деталей, т.е. брака.

Рис. 1.10. Погрешности при установе детали: а - погрешность базирования ε; б - погрешность закрепления εз; в - погрешность приспособления εпр; 1 - деталь: 2 - зажим; 3 - фреза; 4 - допуск на размер с; 5 - частица (соринка); 1—6, 6' - установочные элементы

Погрешность закрепления εз — это разность предельных расстояний от измерительной базы до установленного на размер инструмента в результате смешения обрабатываемой детали под действием зажимной силы. Смещение измерительной базы происходит в результате деформации звеньев цепи, через которую на деталь передается зажимная сила. Пример появления погрешности εз приведен на рис. 1.10, б.

Погрешность приспособления εпр определяется неточностью изготовления приспособления, износом его установочных элементов, а также ошибками установа приспособления на станок (рис. 1.10, в).

Погрешности ε, εз и εпр представляют собой случайные величины, которые согласно предположению распределены по нормальному закону. В этом случае общая погрешность установа детали определяется по следующей формуле:

Последовательность базирования заготовок при изготовлении деталей заключается в том, что в начале обработки за технологическую базу принимаются необработанные поверхности, так называемые черновые базы. Они должны быть по возможности гладкими, без штамповочных и литейных уклонов, литников, прибылей, плоскостей разъема от моделей и штампа. При этом применяются точечные опоры (штифты со сферой, рифленые или в виде плоских головок и т.п.). Если конфигурация заготовки не отвечает этим требованиям, то в отливках делают специальные (вспомогательные) приливы, а в поковках — прибыли.

При окончательной, чистовой обработке поверхностей заготовки ее обработанные поверхности, служащие установочными базами, называются чистовыми базами. Для базирования по чистовым базам применяют опорные пластины или элементы с развитой опорной поверхностью, что исключает образование вмятин на поверхности детали.