Система питания

Рассмотрим две принципиально отличающиеся друг от друга системы питания: для карбюраторных двигателей и дизелей.

Система питания карбюраторных двигателей включает в себя топливный бак. топливопровод, топливные фильтры, бензонасос, воздушный фильтр, карбюратор и ограничитель максимальной частоты вращения коленчатого вала.

Перечислим основные дефекты, которые возникают в этой системе: пробоины и сквозная коррозия стенок топливного бака, вмятины стенок и наливной трубы, нарушение соединения перегородок внутри бака со стенкой бака, нарушение герметичности соединений и утечка топлива, износ соединений, потеря упругости пружинами, повреждение резьбы, трещины и обломы корпуса карбюратора и насоса, износ и разрыв диафрагмы, засорение и снижение качества фильтрации топливными и воздушными фильтрами.

При нарушении герметичности соединений проводят притирку по краске прилегающих поверхностей Изношенный слой можно восстановить путем гальванического осаждения покрытия; при небольшом износе — хромированием или электронатиранием с последующей притиркой до номинального размера, а при значительном износе — железнением с последующим шлифованием и притиркой. Все детали, имеющие пружины с пониженной упругостью, а также износ и тем более разрыв диафрагмы, выбраковываются. Сюда же следует отнести корпуса карбюратора и насоса, имеющие трещины, так как любое их восстановление будет связано со снижением точности взаимного расположения поверхностей. При засорении топливных фильтров с металлическим каркасом их необходимо промыть и продуть сжатым воздухом. В остальных случаях фильтры лучше заменить новыми.

При наличии у топливного бака сквозных коррозионных разрушений на площади более 600 см2 и пробоин бак бракуют. Если площадь повреждения меньше, бак ремонтируют. Однако если намечен ремонт бака с применением сварки, то его обязательно выпаривают в течение 3 ч до полного удаления из полости бака паров топлива.

Топливные баки изготавливают из пластичной низкоуглеродистой стали Ст08, которая хорошо сваривается, поэтому нарушение соединения перегородок со стенками устраняют сваркой. Небольшие трещины, а также нарушение герметичности устраняют пайкой низкотемпературным припоем, значительные трещины — пайкой высокотемпературным припоем или установкой заплат. После ремонта баки испытывают на герметичность.

Топливопроводы изготавливают из медных или латунных трубок (для низкого давления) или толстостенных стальных трубок (для высокого давления). Их основные дефекты: вмятины на стенках, трещины, переломы или перетирания, повреждения развальцованных концов трубок в местах соединения с ниппелем. Серьезным дефектом топливопроводов, особенно толстостенных с изгибами малого радиуса, является появление микротрещин в зоне изгиба. Для устранения этого дефекта рекомендуется предварительно подвергать топливопроводы гидродробеструйной обработке.

Дефектные участки топливопроводов вырезают, заменяя их соединительными трубками. В топливопроводах низкого давления эти трубки охватывают топливопровод, а к топливопроводам высокого давления их приваривают встык. При значительном уменьшении длины топливопровода вставляют дополнительный отрезок трубки. При восстановлении топливопровода важно не только обеспечить герметичность стыка, но и не допустить уменьшения проходного сечения труб

Система питания дизелей включает в себя топливный бак, топливопровод низкого давления, топливопровод высокого давления, топливные фильтры грубой и тонкой очистки, топливоподкачивающий насос, насосы низкого и высокого давления, форсунки, воздушный фильтр и др.

Перечислим основные дефекты, возникающие в этой системе: нарушение герметичности соединений, подтекание топлива и попадание воздуха в систему, износ прецизионных деталей насоса высокого давления (НВД) и форсунок, потеря упругости пружинами, повреждение резьбы, трещины и обломы корпусных деталей насосов. Это практически те же типы дефектов, что и у карбюраторных двигателей Исключение составляют дефекты, связанные с прецизионными деталями, к которым предъявляют очень высокие требования по точности: их овальность и конусность не должны превышать 2 мкм, а радиальный зазор между ними должен составлять не более 3 мкм.

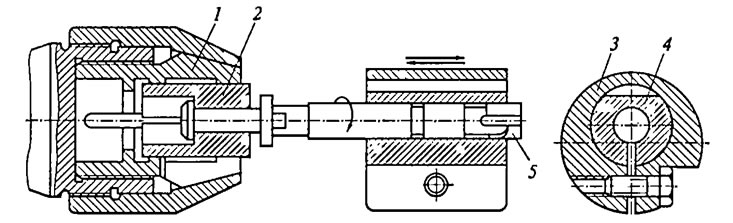

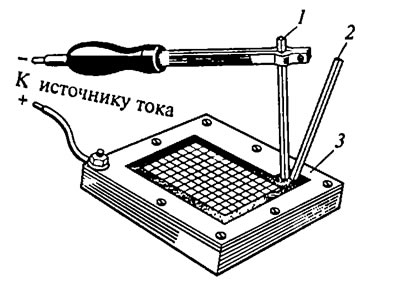

При ремонте прецизионных пар применяют перекомплектование (групповой метод) и восстановление изношенных поверхностей, например, хромированием или железнением с последующей доводкой (притиркой) до номинального размера. Предварительная обработка рабочей поверхности плунжера выполняется чугунными притирами на специальной доводочной бабке (рис. 3.7).

Рис. 3.7. Схема притирки (снятие огранки) плунжера: 1 - цанговый зажим; 2 - сухарь; 3 - оправка; 4 - притир; 5 - деталь (плунжер)

Чистовую обработку (доводку) проводят на специальном плоскодоводочном станке. Плунжер помешают между двумя взаимно притертыми чугунными дисками, которые сжимают с усилием 4,4...4.9 Н на каждый сантиметр длины обрабатываемой детали. Продолжительность обработки между измерениями 20...30 с. После механической обработки поверхность детали должна быть блестящей, без рисок и штрихов. Отсечная кромка и кромка торца плунжера должны быть острыми. Окончательное качество обработки и притирки плунжерных пар, нагнетательных клапанов и распылителей определяют по плотности их соединения и герметичности.

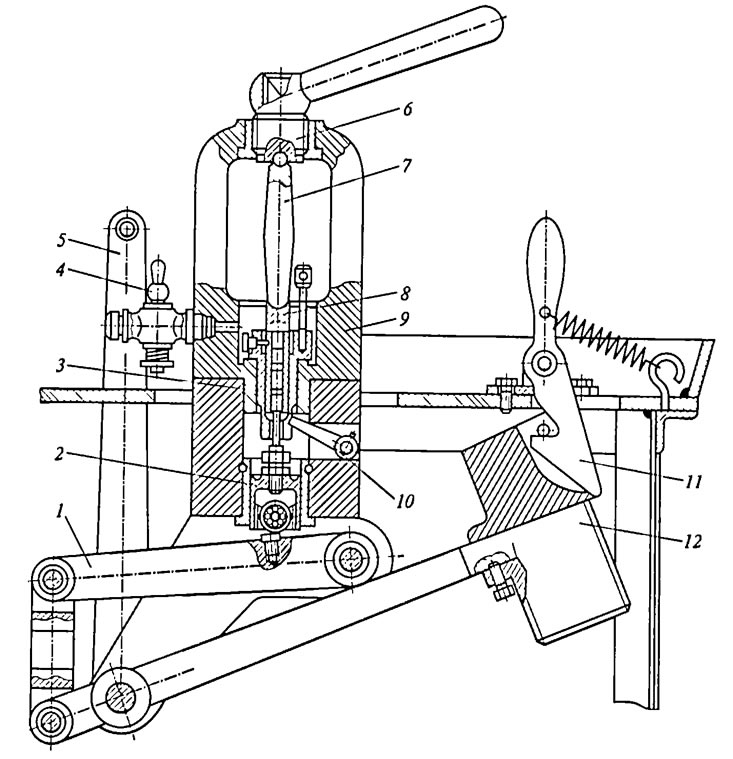

На рис. 3.8 показан стенд для опрессовки плунжерных пар. После снятия защелки 11 груз 12 начинает давить на плунжер, который сжимает смесь масла и дизельного топлива и, перемещаясь вверх, выдавливает ее через зазор испытываемой пары. После испытания плунжерные пары распределяют по плотности их соединения на три группы, взяв за основу время опрессовки. К первой группе относятся пары с временем опрессовки, с, 6...10, ко второй — 10...15, к третьей — 15 и выше. На двигатель необходимо устанавливать форсунки с распылителями только одной группы.

Рис. 3.8. Стенд для опрессовки плунжерных пар: 1 - рычаг для подъема плунжера; 2 - толкатель; 3 - гильза; 4 - кран для подвода рабочей жидкости; 5 - рычаг для подъема груза; 6 - винт; 7 - шток; 8 - пята; 9 - корпус; 10 - рычаг для опускания плунжера; 11 - защелка; 12 - груз

Клапанные пары топливных насосов изнашиваются по разгрузочному пояску и конусу, поэтому на конусе образуется кольцевая выработка, что приводит к недостаточной плотности соединения пары. В результате снижается количество впрыснутого топлива, уменьшается угол опережения впрыска, топливо начинает подтекать и плохо распыляется.

Герметичность конуса проверяют сжатым воздухом на специальном приборе. Клапан не должен пропускать воздух под давлением 450...500 кПа в течение 15 с.

Качество распыления топлива проверяют с помощью прибора при давлении подъема иглы, равном 20 МПа. Топливо должно распыляться в виде тумана с резким началом и концом впрыска. Не допускается наличия капель и сплошных струй. Факел должен иметь правильную форму.

НВД и форсунки после снятия с двигателя моют на ремонтном участке и разбирают. При этом прецизионные детали (корпус распылителя с иглой, плунжер с гильзой, нагнетательный клапан с седлом и шток с втулкой) не разукомплектовывают и моют в чистом керосине. После мойки детали вытирают чистыми салфетками, дефектуют и сортируют согласно ТТ.

Нагар с поверхностей форсунок удаляют в ультразвуковой установке. Отверстия в распылителях прочитают специальными приспособлениями

Корпус НВД может иметь следующие дефекты:

- обломы и трещины (если они расположены в отверстиях под штуцеры и подшипники, то корпус выбраковывают; в остальных случаях подобные дефекты заваривают в среде аргона);

- износ отверстий под толкатели плунжеров (при диаметре отверстия менее 31,06 мм его восстанавливают до ремонтного размера (31,20+0,027) мм, а при износе до диаметра более 31,26 мм корпус бракуют);

- износ отверстий под подшипники державки грузиков (отверстия диаметром менее 55,05 мм восстанавливают гальваническим натиранием или установкой ДРД);

- износ отверстий под оси промежуточной шестерни, рычага реек и рычага пружины (устраняют установкой ДРД с последующей разверткой до номинального размера).

Износ рабочих поверхностей плунжерной пары устраняют после их притирки и доводки (до Ra=0,02 мкм при допустимой овальности 0,2 мкм и конусности 0,4 мкм) путем перекомплектования.

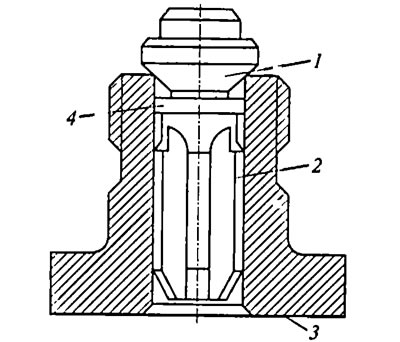

Основные дефекты нагнетательного клапана (рис. 3.9): риски, задиры, следы износа и коррозия на конусных и направляющих поверхностях, торце седла, разгрузочном пояске клапана. Их устраняют притиркой на плите с помощью паст. Отсутствие заедания клапана в седле определяется по его свободному перемещению под действием собственного веса (при разных значениях угла поворота) после поднятия из седла на 1/3 длины.

Рис. 3.9. Местоположение основных дефектов (риски, задиры, следы износа и коррозии) нагнетательного клапана (в сборе): 1 - конусная поверхность; 2 - направляющая поверхность; 3 - торец седла; 4 - разгрузочный поясок клапана

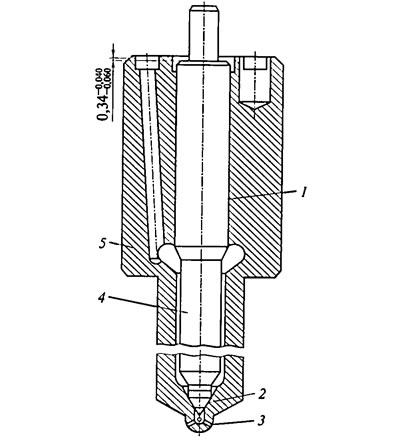

Корпус распылителя и игла форсунки (рис 3.10) имеют следующие дефекты: риски и следы износа на торцовой поверхности корпуса, на направляющей и конусной поверхностях корпуса и иглы, износ сопловых отверстий.

Рис. 3.10. Корпус распылителя и игла форсунки двигателя ЯМЗ: 1 - направляющая поверхность; 2 - конусная поверхность: 3 - сопловое отверстие, 4 - игла; 5 - корпус распылителя

Корпус распылителя бракуют, если сопловые отверстия увеличились настолько, что калибр ∅0,370 мм проходит хотя бы в одно из них, или имеются следы оплавления носика. Риски и следы износа устраняют путем притирки и доводки поверхности до зеркального блеска.

Притирку иглы проводят абразивной пастой светло-зеленого цвета с зернистостью 28 мкм, доводку — пастой темно-зеленого цвета с зернистостью 7 мкм, освежение — пастой черного цвета с зеленым оттенком и зернистостью 1 мкм. После каждого перехода детали тщательно промывают в чистом дизельном топливе.

У сопряжения корпуса распылителя с иглой после ремонта должны быть соблюдены следующие ТТ:

- расстояние между торцами иглы и корпуса (0,34-0,060) мм;

- игла (после тщательной промывки и смазки дизельным топливом), выдвинутая на 1/3 своей длины из корпуса, наклоненного под углом 45°, должна под действием собственного веса плавно опускаться до упора.

После сборки элементы системы питания высокого давления прирабатываются, регулируются и испытываются на стендах. Форсунки проходят испытания на герметичность, начало впрыска, качество распыления и пропускную способность. После испытаний их разбивают на четыре группы и клеймят кислотным клеймом в зоне соединения со штуцером.

НВД испытывают на начало, равномерность и величину подачи топлива, а также на герметичность.

Подкачивающий насос испытывают, например, на стенде КИ-1404 на максимальное разрежение и величину подачи.

Система зажигания

В состав системы зажигания входят следующие основные элементы: корпус и валик распределителя, крышка прерывателя в сборе, вакуумный регулятор, пластина грузиков, катушка зажигания и др.

В системе зажигания возникают следующие дефекты: обломы и трещины на корпусе распределителя и катушке зажигания, облом лапок резистора, облом и ослабление пружины крышки или крепления осей грузиков (все перечисленные дефекты требуют замены деталей); погнутость деталей, таких, как валик, пластина грузиков и др. (эти дефекты устраняются правкой); износ хвостовика, втулки по внутреннему диаметру, валика под втулку кулачка, шейки под втулку, установочного шипа валика и др. (для восстановления подобных деталей используется один из методов, приведенных в гл. 2).

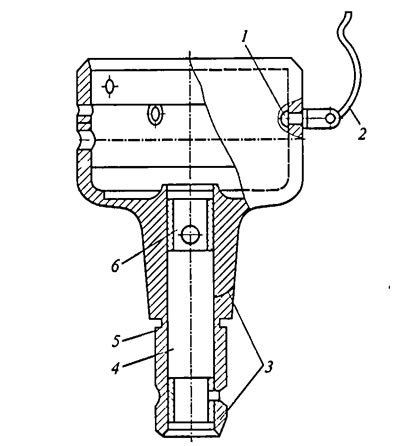

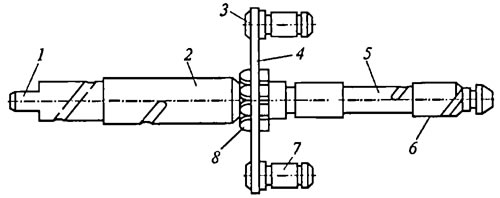

Основные дефекты корпуса распределителя Р4 приведены на рис. 3.11. Следует отметить, что для повышения прочностных свойств и уменьшения массы корпуса распределителя целесообразно изготавливать его методом литья под давлением из алюминиевого сплава. На рис. 3.12 представлены основные дефекты на валике распределителя Р4.

Рис. 3.11. Основные дефекты корпуса распределителя Р4 (в сборе): 1 - ослабление заклепок; 2 - облом пружины крышки; 3 - трещины и обломы; 4 - износ отверстия под втулку; 5 - износ хвостовика; 6 - износ отверстия во втулке

Рис. 3.12. Основные дефекты на валике распределителя Р4 (в сборе): 1 - износ установочного шипа; 2 - износ и задиры шейки под втулки; 3 - ослабление крепления оси грузика; 4 - погнутость пластины грузиков; 5 - износ валика под втулку кулачка; 6 - погнутость валика; 7 - износ оси грузика; 8 - ослабление посадки пластины грузиков

При наличии дефектов у таких деталей, как крышка прерывателя в сборе, пластина грузиков, вакуумный регулятор, их заменяют новыми, после чего прерыватель собирают и проверяют на свободное проворачивание грузиков па своих осях. При этом должно быть обеспечено свободное вращение шарикового подшипника (люфт нс более 50 мкм) и валика прерывателя во втулках, а также совмещение осей контактов (толщина контактного слоя должна составлять не менее 0,5 мм).

Прерыватель после проверки обкатывают в течение 30 мин при частоте вращения 2000 мин-1 и испытывают на специальном стенде (СПЗ-8М и др.), определяя следующие параметры:

- 1) бесперебойность искрообразования (при искровом промежутке 7 мм постепенное повышение частоты вращения до 2000 мин'1 не должно приводить к перебоям, заметным на глаз и слух);

- 2) чередование искр (должно быть равномерным, через каждые (45±1)°, во всех точках при частоте вращения 100 мин'1);

- 3) характеристику центробежного автомата опережения зажигания (в зависимости от частоты вращения валика (400, 800 и 1200 мин-1) угол опережения зажигания должен быть равен соответственно 6,5...9,5; 11,5...14,5 и 16...19°);

- 4) характеристику вакуумного автомата опережения зажигания (при остаточном давлении 13,33; 30,66 и 42,66 кПа и угол опережения зажигания должен быть равен соответственно 0...2,5; 2...4 и 3,5...5,5°;

- 5) герметичность системы вакуумного автомата опережения зажигания (давление не должно повышаться более чем на 3,33 кПа за 1 мин при начальном давлении 33,32 кПа);

- 6) натяжение пружины молоточка прерывателя, определяемое по контрольной лампе, включенной последовательно с контактами прерывателя (при измерении по оси контактов в момент их разрыва натяжение пружины должно составлять 0,50...0,65 Н);

- 7) электрическую прочность изоляции (для проверки этого параметра к изолированной клемме и корпусу распределителя прикладывается напряжение 220 В переменного тока; контакты прерывателя при этом разомкнуты).

Аккумуляторные батареи

Дефекты, которые возникают в аккумуляторных батареях, подразделяются на внешние и внутренние. К внешним дефектам относятся трещины на стенках банок и крышек, растрескивание и отслаивание мастики, окисление контактов и расшатывание штырей межэлементных соединений. К внутренним дефектам относятся трещины в перегородках между банками, отклонение состава электролита от ТТ, разрушение решетки и выкрашивание активной массы пластин, сульфатация пластин, короткое замыкание разноименных пластин, уплотнение активной массы пластин, их отрыв от соединительных мостиков и разрушение сепараторов.

Аккумуляторные батареи сначала очищают от загрязнений и проводят внешний осмотр. Затем определяют состояние электролита: плотность, уровень над пластинами и напряжение под нагрузкой. Перед сливом электролита необходимо разрядить батарею до напряжения 1,70...1,75 В на один аккумулятор. Если такой возможности нет, то после разборки полублоки отрицательных пластин тщательно прополаскивают и опускают в воду.

Внимание! Все работы с аккумуляторными батареями должны проводиться в вытяжном шкафу при нормально работающей вытяжной вентиляции, поскольку наличие в воздухе паров электролита и свободного водорода, выделяющегося при заряде батареи, вредно отражается на здоровье человека. Всегда помните о том, что соединение атомарного водорода с кислородом воздуха создает взрывоопасную гремучую смесь.

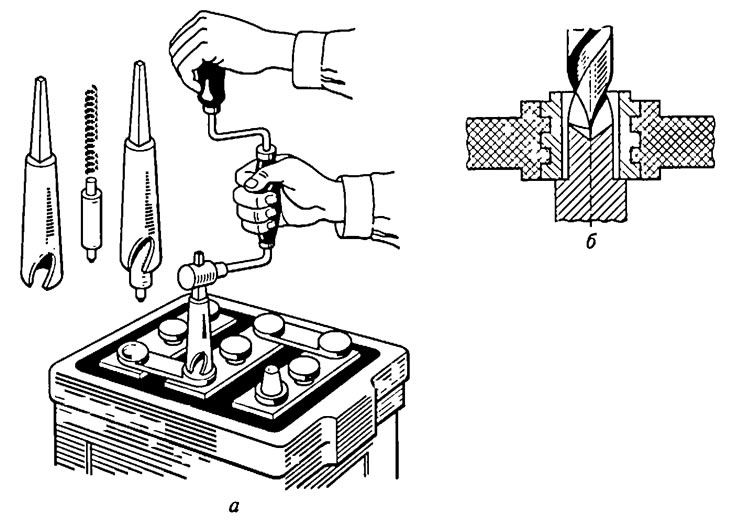

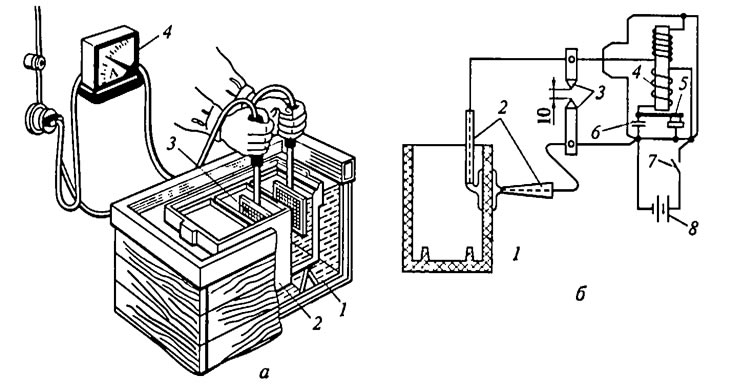

Рассмотрим особенности восстановления некоторых деталей аккумуляторной батареи. Начнем с ее разборки: для удаления межэлементных соединений их отсоединяют от выводных штырей при помощи трубчатых сверл (рис. 3.13, а), которыми высверливают кольцевую канавку вокруг штыря. После этого выводные штыри удаляют высверливанием (рис. 3.13, б), а мастику — шпателем, выполненным в виде нагревательной лопатки (по типу электрического паяльника). Далее снимают крышку батареи съемником и удаляют блоки пластин из банок при помощи захватов. Блоки разъединяют на полублоки, очищают и промывают в проточной воде в течение 1...2 ч. После этого промывают пластмассовые сепараторы (при отсутствии повреждений) и банки аккумуляторных батарей. Банки проверяют на наличие трещин при помощи прибора (рис. 3.14). Его действие основано на прохождении тока высокого напряжения через зазор в трещине. При наличии трещин в перегородках моноблоки и крышки бракуют.

Рис. 3.13. Разборка аккумуляторных батарей: а - удаление межэлементных соединений; 6 - удаление приводного штыря

Рис. 3.14. Проверка аккумуляторных батарей на герметичность: а - током от сети: 1 - бак со слабым раствором серной кислоты; 2 - проверяемый моноблок батареи; 3 - пластина; 4 - амперметр (отклонение стрелки указывает на наличие трещины); б - прибором высокого напряжения: 1 - моноблок; 2 - наконечники; 3 - электроды разрядника; 4 - катушка индуктивности; 5 - прерыватель; 6 - конденсатор; 7 - выключатель; 8 - аккумуляторная батарея питания прибора

Пластины аккумуляторных батарей (положительные — темно-коричневого цвета и более толстые, отрицательные — серого цвета) имеют следующие дефекты: сульфатация, разрушение и коррозия решеток, уплотнение активной массы, коробление и обломы ушек. Сильно сульфатированные пластины бракуют, слабо сульфатированные восстанавливают (без разборки батареи) продолжительным зарядом током малой силы при низкой плотности электролита (не более 1,11 г/см3). Признаками сильной сульфатации в процессе заряда являются быстрое повышение напряжения и температуры электролита и бурное газовыдслснис при незначительном повышении плотности электролита, а в случае разряда — резкое падение напряжения при нагрузке. Основные причины сульфатации — длительное хранение без подзарядки, пониженный уровень электролита, частые разряды током большой силы, повышение плотности электролита и его температуры, саморазряд и короткое замыкание пластин. Обломившиеся ушки пластин наплавляют свинцом в приспособлении, подобном приведенному на рис. 3.15.

Рис. 3.15. Приспособление для наплавки ушек: 1 - угольный электрод; 2 - свинцовый пруток; 3 - шаблон

Сепараторы изготавливают из микропористой пластмассы, микропористою эбонита, стекловолокна и других материалов Их дефекты — сульфатация и коробление. Если сульфатация незначительна, то ее можно устранить кипячением в воде. Коробление устраняют обжатием под прессом.

Сборка аккумуляторных батарей включает в себя следующие операции:

- 1. Сборка пластин в полублоки. Необходимое число пластин (отрицательные — на одну больше) устанавливают в приспособление, на ушки надевают прорезями баретку и заливают свинцом.

- 2. Сборка блоков из полублоков. Полублоки вставляют один в другой так, чтобы каждая положительная пластина была расположена между двумя отрицательными. Между пластинами, начиная от середины блока, вставляют сепараторы так, чтобы их ребра были обращены к положительным пластинам.

- 3. Обжим блоков пластин. Эту операцию выполняют в приспособлении, после чего блоки устанавливают в банки. Наличие зазора между блоком и банками устраняется установкой сепаратора.

- 4. Закрытие аккумулятора крышкой. При этом зазоры уплотняют асбестовым шнуром и проверяют вольтметром электрическую цепь на отсутствие короткого замыкания между пластинами.

- 5. Заливка крышки аккумулятора мастикой при температуре 170...180°C. В качестве мастики применяют смесь нефтяного битума № 5 (75%) и авиационного или машинного масла (25%).

- 6. Установка на выводные штыри межэлементных соединений и приварка их. Выводные зажимы батареи наплавляют при помощи шаблона. При этом малый диаметр положительного конусного зажима должен составлять 17,5...17,75 мм, а отрицательного — 15,75... 16,25 мм при конусности 1:9.