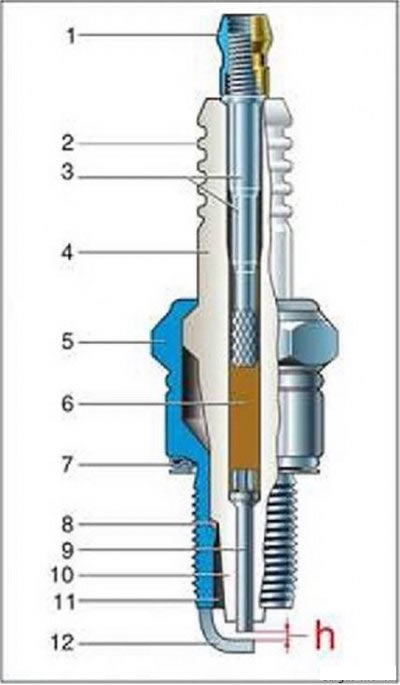

Цэнтральны электрод устаноўлены ў канале ізалятара, які мае пераменны дыяметр. Галоўка электрода абапіраецца на канічную паверхню канала ізалятара ў месцы пераходу ад большага дыяметра да меншага. Рабочая частка цэнтральнага электрода выступае на велічыню ад 1.0 да 5.0 мм з ізалятара. Замацаванне электрода ў канале ізалятара і герметызацыю гэтага злучэння ажыццяўляюць з выкарыстаннем шклогерметыка. Ён уяўляе сабой сумесь спецыяльнага тэхнічнага шкла і парашка металу. Шкло павінна мець каэфіцыент тэрмічнага пашырэння аднолькавы з гэтым каэфіцыентам у керамікі. У гэтым выпадку герметызавальны корак не разбурыцца пры зменах тэмпературы падчас эксплуатацый. Парашок могала (медзь або свінец) дадаюць у шкло для надання яму электрычнай праводнасці.

Мал. 9 - Прылада искровой свечкі запальвання: 1 - кантактная гайка: 2 - оребрение ізалятара (бар'еры для току качачкі): 3 - кантактны стрыжань: 4 - керамічны ізалятар: 5 - металічны корпус, бы - корак стеклогерметика. 7 - ушчыльняльнае калію: 8 - цеплаадводная шайба: 9 - цэнтральны электрод. 10 - цеплавы конус ізалятара: 11 - працоўная камора: 12 бакавы электрод -масы-: h - искровой зазор

Зборку стрыжня (ізалятара ў зборы з цэнтральным электродам і кантактным стрыжнем) ажыццяўляюць у наступным парадку. Электрод усталёўваюць у канале ізалятара і зверху засынаюць парашкападобны шклогерметык або ўкладваюць ого ў выглядзе таблеткі. Затым у канал ізалятара усталёўваюць кантактную галоўку. Да запрэсоўкі шклогерметык займае большы аб'ём, чым пасля гэтай аперацыі, і кантактны стрыжань не можа цалкам увайсці ў канал ізалятара. Ён прыкладна на траціну даўжыні выступае над ізалятарам. Нарыхтоўку награваюць да тэмпературы 700-900 "З і з высілкам у некалькі дзясяткаў кілаграмаў кантактны стрыжань уводзяць аб размякчаны пад уздзеяннем тэмпературы шклогерметык. Пры гэтым ён зацякае ў зазоры паміж каналам ізалятара, галоўкай цэнтральнага электрода і кантактнай галоўкай

У выпадку неабходнасці ўбудаваць у ланцуг цэнтральнага электрода электрычны супраціў для прыгнечання электрамагнітных перашкод ужываюць рэзістыўны шклогерметык. Пасля астывання герметызавальны корак набывае электрычнае супраціў неабходнай велічыні.

Сардэчнік усталёўваюць у корпусе свечкі так, што ён датыкаецца сваёй канічнай паверхняй з адпаведнай паверхняй усярэдзіне карпусоў. Паміж гэтымі паверхнямі ўсталёўваюць герметызавальную -цеплаадводную» шайбу (медную або сталёвую).

Замацаванне стрыжня ажыццяўляюць завальцоўкай канта корпуса на паясок ізалятара. Герметызацыю па злучэнні ізалятар - корпус ажыццяўляюць метадам улягання корпуса ў нагрэтым стане (тэрмаасадкай).

Бакавы электрод -масы» прастакутнага перасеку прыварваюць да тарца корпуса і выгінаюць у бок цэнтральнага. На цокаль корпуса з упорам у плоскую апорную паверхню ўсталёўваюць ушчыльняльнае кольца, прызначанае для герметызацыі злучэння свечка - рухавік.

На разьбовую частку кантактнага стрыжня ўсталёўваюць кантактную гайку, калі гэта патрабуецца канструкцыяй наканечніка высакавольтнага провада. У некаторых свечках кантактны стрыжань не мае разьбовай галоўкі, яна адразу ж штампуецца ў форме кантактнай гайкі.

Ізалятар

Для забеспячэння бесперабойнасці іскраўтварэння ізалятар павінен валодаць неабходнай электрычнай трываласцю нават пры высокай працоўнай тэмпературы. Напруга, прыкладанае да ізалятара падчас прац рухавіка, роўна напрузе прабоя искрового зазору. Гэтая напруга ўзрастае з павелічэннем ціску і велічыні зазору і памяншаецца па меры ўзрастання тэмпературы. На рухавіках з класічнай сістэмай запальвання выкарыстоўваюцца свечкі з искровым зазорам 0.5-0,7 мм. Максімальная велічыня напругі прабоя ў гэтых умовах не перавышае 12-15 кв (амплітуднае значэнне). На рухавіках з электроннымі сістэмамі запальвання ўсталявальны искровой зазор складае 0,8-1,0 мм. Падчас эксплуатацый ён можа павялічыцца да 1,3-1,5 мм (у абедзвюх сістэм). Пры гэтым напруга прабоя можа дасягаць 20-25 кв.

Канструкцыя ізалятара адносна простая - гэта цыліндр з восевай адтулінай для ўсталёўкі цэнтральнага электрода.

у сярэдняй частцы ізалятара маецца патаўшчэнне, так званы -поясок-для злучэння з корпусам. Ніжэй паяска размешчана больш тонкая цыліндрычная частка -дульце-, пераходзячая ў цеплавы конус. У месцы пераходу ад дульца да цеплавога конуса размешчана канічная паверхня, прызначаная для ўстаноўкі паміж ізалятарам і корпусам герметызавальнай цеплаадводнай шайбы. Вышэй паяска размешчана -галоўка', а ў месцы пераходу ад паяска да галоўкі размешчана плячо пад завальцоўку канта корпуса пры зборцы свечкі.

Дапушчальная, з улікам каэфіцыента запасу трываласці, таўшчыня сценак вызначаецца электрычнай трываласцю матэрыялу ізалятара. Па айчынных стандартах ізалятар павінен вытрымліваць выпрабавальную напругу ад 18 да 22 кв (дзеючае значэнне), што больш амплітуднага ў 1.4 разу Даўжыня галоўкі ізалятара вызначаецца напругай павярхоўнага перакрыцця і выконваецца ў межах ад 15 да 35 мм. У большасці аўтамабільных свечак гэтая велічыня каля 25 мм. Далейшае павелічэнне малаэфектыўнае і прыводзіць да зніжэння механічнай трываласці ізалятара. Для выключэння магчымасці электрычнага прабоя па паверхні ізалятара яго галоўку забяспечваюць колцавымі канаўкамі (бар'ерамі току) і пакрываюць спецыяльнай глазурай для абароны ад магчымага забруджвання.

Функцыю абароны ад павярхоўнага перакрыцця з боку камеры згарання выконвае цеплавы конус. Гэтая найважная частка ізалятара пры адносна невялікіх памерах вытрымоўвае без перакрыцця па паверхні паказанае вышэй напруга.

Першапачаткова ў якасці матэрыялу ізалятара прымянялі звычайны фарфор. але такі ізалятар дрэнна супраціўляўся цеплавому ўздзеянню і меў нізкую механічную трываласць.

З павелічэннем магутнасці рухавікоў запатрабаваліся ізалятары больш надзейныя. чым парцалянавыя. Працяглы час ужывалі слюдяныя ізалятары. Аднак пры выкарыстанні паліваў з асадкай свінцу лушчак разбуралася. Ізалятары зноў сталі вырабляць керамічнымі, але не з парцаляну, а з асоба трывалай тэхнічнай керамікі.

Найбольш распаўсюджанай і эканамічна мэтазгоднай для вытворчасці ізалятараў з'яўляецца тэхналогія изостатического прасавання, калі з загадзя падрыхтаваных кампанентаў вырабляюць гранулы неабходнага складу і фізічных уласцівасцяў. З гранул пры высокім ціску прасуюць нарыхтоўкі ізалятараў, шліфуюць да неабходных памераў з улікам усаджвання пры абпале, а затым аднакратна абпальваюць.

Сучасныя ізалятары вырабляюць з высокагліназёмістай канструкцыйнай керамікі на аснове аксіду алюмінія. Такая кераміка, утрымоўвальная каля 95% аксіду алюмінія, здольная вытрымаць тэмпературу да 1600 'З і мае высокую электрычную і механічную трываласць.

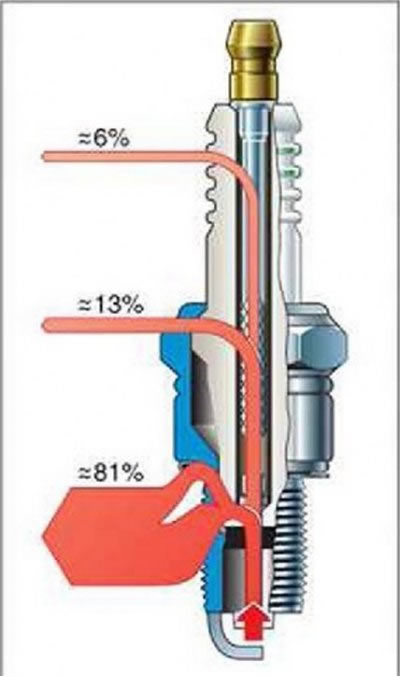

Найважнай перавагай керамікі з аксіду алюмінія з'яўляецца тое, што яна валодае высокай цеплаправоднасцю. Гэта істотна паляпшае цеплавую характарыстыку свечкі, бо праз ізалятар праходзіць асноўны струмень цяпла, які паступае ў свечку праз цеплавы конус і цэнтральны электрод (мал. 10).

Корпус

Металічны корпус прызначаны для ўсталёўкі свечкі ў рухавік і забяспечвае герметычнасць злучэння з ізалятарам. Да яго тарца приваривается бакавы электрод, а ў канструкцыях з колцавым искровым зазорам корпус непасрэдна выконвае функцыю электрода масы .

Корпус вырабляюць штампоўкай або тачэннем з канструкцыйных малоуглеродистых сталей.

усярэдзіне карпусоў маецца колцавы выступ з канічнай паверхняй. на якую абапіраецца ізалятар. На цыліндрычнай частцы корпуса выканана колцавая проточка, так званая термоосадочная канаўка. У працэсе зборкі свечкі верхні кант корпуса завальцоўваюць на паясок ізалятара. Затым яго награваюць і абсякаюць на прэсе, пры гэтым термоосадочная канаўка падвяргаецца пластычнай дэфармацыі, і корпус шчыльна ахапляе ізалятар. У выніку термоосадки корпус апыняецца ў напружаным стане, што забяспечвае герметычнасць свечкі на ўвесь тэрмін службы.

Мал. 10. Цеплавыя патокі ў ізалятары свечкі

Электроды

Як сказана вышэй, для паляпшэння эфектыўнасці ўзгарання электроды свечкі павінны быць як мага больш тонкімі і доўгімі, а искровой зазор павінен мець максімальна дапушчальную велічыню. З іншага боку, для забеспячэння даўгавечнасці электроды павінны быць дастаткова масіўнымі.

Таму, у залежнасці ад патрабаванняў да магутнасці, паліўнай эканамічнасці і таксічнасці рухавікоў, з аднаго боку, і патрабаванняў да даўгавечнасці свечкі з іншага боку, да кожнага тыпу рухавіка распрацоўвалася свая канструкцыя электродаў.

З'яўленне біметалічных электродаў дазволіла ў вызначанай ступені вырашыць гэтую праблему, бо такі электрод мае дастатковую цеплаправоднасць. У адрозненне ад звычайнага «монаметалічнага» ён пры працы на рухавіку мае меншую тэмпературу і адпаведна большы рэсурс. У тых выпадках, калі патрабуецца павялічыць рэсурс, ужываюць два электрода "масы- (мал.11). На свечках замежнай вытворчасці з гэтай мэтай ужываюць тры і нават чатыры электрода. Айчынная прамысловасць выпускае свечкі з такой колькасцю электродаў толькі для авіяцыйных і прамысловых газавых рухавікоў Варта адзначыць, што з павелічэннем ліку электродаў зніжаецца ўстойлівасць да адукацыі нагару і абцяжарваецца ачыстка ад нагару.

Да матэрыялу электродаў прад'яўляюцца наступныя патрабаванні высокая каразійная і эразійная ўстойлівасць: цеплатрываласць і акалінатрываласць: высокая цеплаправоднасць; дастатковая для штампоўкі пластычнасць. Кошт матэрыялу не павінна быць высокай Найбольшае распаўсюджванне ў айчыннай прамысловасці для вырабу цэнтральных электродаў свечак запальвання атрымалі цеплатрывалыя сплавы: жалеза-хромтитан, нікель-хром-жалеза і нікельхром з рознымі легіруючымі дадаткамі

Мал. 11. Свечка А26ДВ-1 з двума бакавымі электродамі масы

Бакавы электрод «масы» павінен валодаць высокай цеплатрываласцю і ўстойлівасцю да карозіі. Ён павінен валодаць добрай зварвальнасцю з звычайнай канструкцыйнай сталлю, з якой вырабляюць корпус, таму ўжываюць сплаў нікель - марганец (напрыклад. НМц-5). Бакавы электрод павінен валодаць добрай пластычнасцю для забеспячэння магчымасці рэгулявання искрового зазору.

З мэтай зніжэння які гасіць уплыву электродаў пры дапрацоўцы свечак на электродах выконваюць канаўкі, у электродзе -масы» выконваюць скразныя адтуліны. Часам бакавы электрод падзяляюць на дзве часткі, ператвараючы аднаэлектродную свечку ў двухэлектродную.

Убудаваны рэзістар

Іскравы разрад з'яўляецца крыніцай электрамагнітных перашкод, у тым ліку радыёпрыёму. Для іх прыгнечання паміж цэнтральным электродам і кантактнай галоўкай усталёўваюць рэзістар, які мае пры тэмпературы 25±10°З электрычны супраціў ад 4 да 13 кім. Падчас эксплуатацый дапушчаецца змена велічыні гэтага супраціву ў дыяпазоне 2-50 кім пасля ўздзеяння тэмпературы ад -40 да +300°З і імпульсаў высокай напругі.

Дадатковы ізалятар

Нават невялікія страты энергіі запальвання прыводзяць да паслаблення іскры з усімі непрыемнымі наступствамі: пагаршэнне пуску, няўстойлівая праца на халастым ходу, страта магутнасці рухавіка, перарасход паліва, рост таксічнасці якія адпрацавалі газаў і т. д. Калі паверхня ізалятара пакрыта нагарам, брудам ці проста вільгаць адбываецца ўцечка току "на масу". Яна выяўляецца ў цемры ў выглядзе кароннага разраду па паверхні ізалятара. Уцечка па забруджанай паверхні цеплавога конусу ізалятара ў камеры згарання рухавіка можа прывесці да адмовы ў іскраадукацыі. Найбольш радыкальным спосабам павышэння электрычнай трываласці ізаляцыі з'яўляецца ўстаноўка паміж корпусам і кантактнай галоўкай свечкі дадатковага ізалятара ў выглядзе керамічнай утулкі. Такім чынам, свечка набывае падвойную абарону ад уцечак току "на масу".

Фаркамерныя свечкі

Мал. 12. Форкамерная свечка запальвання

Вядомыя розныя варыянты прылады свечкі, у якіх працоўная камера выканана ў выглядзе форкамеры. Іх выкарыстоўваюць з мэтай паляпшэння згарання працоўнай сумесі. Фаркамерныя свечкі падобныя свечкам для спартовых фарсіраваных рухавікоў, дзе электроды для абароны ад перагрэву ўсталяваныя глыбока ўсярэдзіне працоўнай камеры корпуса. Адрозненне заключаецца ў тым. што адтуліна. злучальнае працоўную камеру (фаркамеру) з цыліндрам рухавіка, робяць спецыяльнай формы. Пры сціску свежая сумесь паступае ў форкамеру, искровой разрад узнікае ў вобласці віхравога струменя, і адукацыя першаснага агменю ўзгарання становіцца больш інтэнсіўна. Дзякуючы гэтаму забяспечваецца хуткае распаўсюджванне полымя ў форкамеры. Ціск хутка ўзрастае і выкідвае паходня полымя,

Пры перацяканні падпаленых газаў з форкамеры ў цыліндр рухавіка, у сувязі з турбулізацыяй гаручай сумесі, паскараецца і становіцца больш эфектыўным працэс згарання. Гэта. у сваю чаргу, можа прывесці да паляпшэння паказчыкаў, якія характарызуюць паліўную эканамічнасць і таксічнасць якія адпрацавалі газаў.

Недахопы форкамерных свечак складаюцца ў тым, што вялікі які гасіць уплыў электродаў, а ўстойлівасць да адукацыі нагара малая. Вентыляцыя форкамеры абцяжарана і гаручая сумесь у ёй утрымоўвае падвышаную колькасць рэшткавых газаў. Пры перацяканні падпаленых газаў з форкамеры ў цыліндр узнікаюць дадатковыя цеплавыя страты. Адзін з варыянтаў форкамернай свечкі прадстаўлены на мал. 12.