- датчик момента искрообразования (зажигания);

- датчик-регулятор (центробежный регулятор) угла опережения зажигания в зависимости от частоты вращения коленчатого вала двигателя;

- датчик-регулятор (вакуумный регулятор) угла опережения зажигания в зависимости от нагрузки двигателя.

Принципы действия датчиков начального момента искрообразования

В качестве датчиков момента искрообразования в отечественных легковых автомобилях применяются магнитоэлектрические датчики генераторного типа и датчики Холла.

Принцип действия магнитоэлектрического датчика генераторного типа основан на явлении электромагнитной индукции, открытом М. Фарадеем в 1831 г. Сущность явления в том, что при всяком относительном перемещении проводника и магнитного поля, при котором происходит пересечение магнитных линий проводника, в проводнике индуцируется электродвижущая сила.

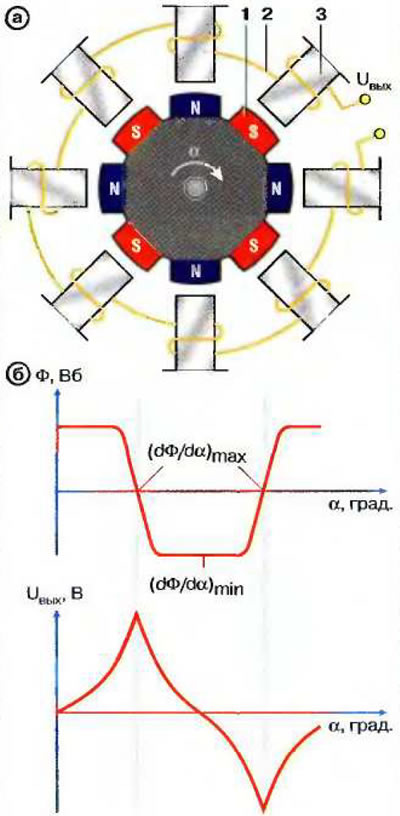

Рис. 3.1. Принцип действия магнитоэлектрического датчика генераторного типа: а - схема датчика; б - зависимость магнитного потока Ф и напряжения обмотки Uвых в зависимости ст угла поворота α; 1 - ротор с постоянным магнитом; 2 - обмотка статора; 3 - статор

В магнитоэлектрических датчиках генераторного типа относительное перемещение проводника и магнитного поля обеспечивается вращением постоянного маннита ротора 1 (рис. 3.1, а) относительно обмотки 2, размещенной на неподвижном статоре 3. При этом в обмотке статора 2 индуцируется переменная ЭДС, частота которой пропорциональна частоте вращения ротора:

U = К·w·n·(dФ/dα),

где: К - коэффициент, зависящий от характеристик магнитной цепи; w - число витков обмотки статора; n - частота вращения ротора; dФ/dα - скорость изменения магнитного потока Ф в зависимости от угла а поворота ротора.

Работа датчика характерна знакопеременным магнитным потоком и симметричной формой выходного сигнала Uвых (рис. 3.1,б).

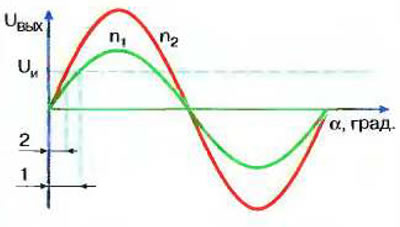

В реальных датчиках выходной сигнал Uвых имеет синусоидальную форму (рис. 3.2). При этом моменту искрообразования соответствует начало положительной полуволны синусоиды: искрообразование происходит при достижение напряжения Uи. Амплитуда сигнала датчика пропорциональна частоте вращения ротора, поэтому при низких частотах вращения ротора происходит смещение момента начала искрообразования (см. рис. 3.2), что требует схемной компенсации этого явления в реальных конструкциях бесконтактных систем зажигания.

Рис. 3.2. Форма выходного сигнала Uвых магнитоэлектрического датчика генераторного типа: 1 - начало искрообразования при малой частоте n, вращения ротора P1; 2 - начало искрообразования при большой частоте n, вращения ротора

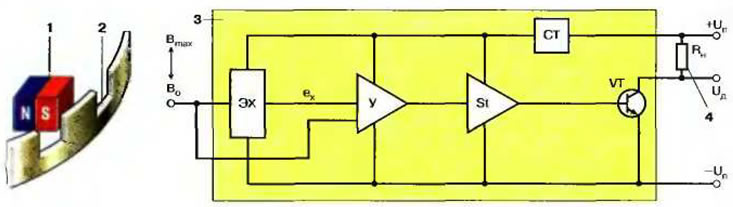

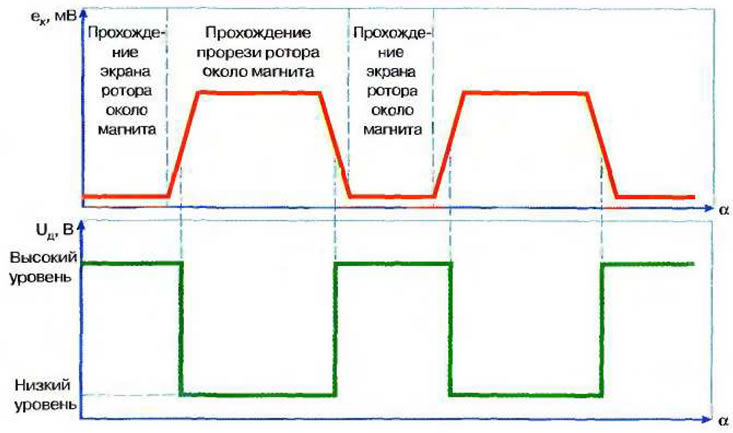

Принцип действия датчика Холла аналогичен принципу действия датчика скорости, использующего «эффект Холла» (см. гл. 1). В датчиках Холла магнитное поле создается неподвижным магнитом 1 (рис. 3.3), который отделен от полупроводникового чувствительного элемента (элемента Холла - ЭХ) магнитомягким экраном 2 (ротором) с прорезями. При прохождении прорези ротора около постоянного магнита силовые линии его магнитного поля пронизывают поверхность ЭХ, и на его выходе возникает ЭДСех, принимающая максимальное значение, а при прохождении около магнита зубца ротора магнитное поле экранируется и ЭДСех на выходе элемента Холла снижается до минимального значения. Величина ЭДС датчика Холла очень мала, поэтому ее усиливают с помощью преобразовательной схемы, содержащей усилитель V (см. рис. 3.3), пороговый элемент (релейный усилитель) - триггер Шмитта St, выходной транзистор VT и стабилизатор напряжения СТ, обеспечивающий независимость характеристик датчика от изменений напряжения бортовой сети автомобиля.

Рис. 3.3 Схема датчика Холла: 1 - постоянный магнит; 2 - магнитомягкий экран с прорезями (ротор); 3 - микросхема; ЭХ - элемент Холла (чувствительный элемент датчика); У - усилитель: St - пороговый элемент (релейный усилитель); VT - выходной транзистор; СТ - стабилизатор напряжения; 4 - нагрузка (коммутатор бесконтактной системы зажигания)

Для исключения влияния радиоэлектронных нолей на работу датчика элемент Холла и элементы преобразовательной схемы выполняются в виде микросхемы, которая называется магнитоуправляемой интегральной схемой. Выходной сигнал Uд датчика имеет два уровня (рис. 3.4); «высокий», когда около магнита датчика проходит экран, и «низкий», когда около магнита датчика проходит прорезь, т.е. сигнал об угловом положении коленчатого вала двигателя формируется в датчике Холла в виде прямоугольных импульсов. Образование искры происходит в момент, когда задняя кромка экрана ротора достигает середины датчика. Фронт сигнала практически не зависит от частоты вращения ротора и, следовательно, задержка искрообразования незначительна по сравнению с задержкой искрообразования магнитоэлектрического датчика генераторного типа.

Рис. 3.4. Зависимость ЭДС элемента Холла и напряжения Uд на выходе датчика Холла от угла поворота ротора α

Принципы действия датчиков-регуляторов угла опережения зажигания

Под опережением зажигания подразумевается воспламенение рабочей смеси до момента достижения поршнем верхней мертвой точки (ВМТ) в такте сжатия. Поскольку время горения рабочей смеси практически неизменно, то с увеличением частоты вращения коленчатого вала поршень за время сгорания смеси успевает отойти от ВМТ на большую величину, чем при меньшей частоте вращения коленчатого вала. Смесь будет сгорать в большем объеме, давление газов на поршень уменьшится, двигатель не будет развивать полной мощности. Поэтому с увеличением частоты вращения коленчатого вала рабочую смесь нужно воспламенять раньше, т.е. до подхода поршня к ВМТ, чтобы обеспечить полное сгорание смеси к моменту перехода поршнем ВМТ (при наименьшем объеме). Кроме того, при одной и той же частоте вращения коленчатого вала опережение зажигания должно уменьшаться с открытием дроссельных заслонок и увеличиваться при их закрытии. Это объясняется тем, что при открытии дроссельных заслонок увеличивается количество смеси, поступающей в цилиндры, и одновременно уменьшается количество остаточных газов, вследствие чего повышается скорость сгорания смеси. И наоборот, при закрытии дроссельных заслонок скорость сгорания смеси уменьшается.

В основе работы датчика-регулятора угла опережения зажигания в зависимости от частоты вращения коленчатого вала двигателя (центробежного регулятора) - свойство инерции тела.

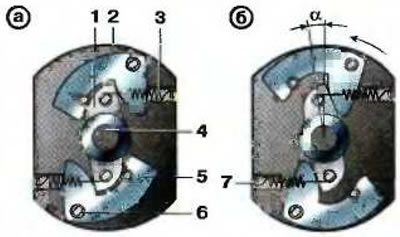

Если на валу 4 (рис. 3.5) установить пластину с поворачивающимися вокруг осей 6 и связанными между собой пружинами 3 грузиками 5, то при вращении вала 4 грузики 5 вследствие действия центробежной силы, направленной по радиусу от центра вращения, поворачиваются вокруг осей 6, преодолевая сопротивление пружины 3, и воздействуют на ведомую пластину 1. Пластина 1, а вместе с ней и ротор датчика момента искрообразования, поворачиваются в сторону вращения вала 4 на угол а, вследствие чего момент искрообразования происходит раньше.

Рис. 3.5. Принцип действия датчика-регулятора угла опережения зажигания в зависимости от частоты вращений коленчатого вала двигателя (центробежного регулятора): 1 - ведомая пластина; 2 - ведущая пластина; 3 - пружина; 4 - ведущей вал; 5 - грузики; 6 - ось грузика на ведущей пластине; 7 - стойка пружины; а - положение грузиков на холостом ходу двигателя; б - положение грузиков при максимальной частоте вращения коленчатого вала двигателя

Величина угла α зависит от частоты вращения вала 4 (чем выше частота, тем больше угол α) и жесткости С пружин 3 (чем больше жесткость С, тем меньше угол α). Обычно пружины 3 различаются длиной, числом витков, диаметром и жесткостью, что дает возможность получить требуемый закон изменения угла опережения зажигания при изменении частоты вращения коленчатого вала двигателя. Пружина, имеющая меньшую жесткость, установлена с небольшим натяжением и не дает грузикам поворачиваться при небольших (500...1000 мин-1) частотах вращения коленчатого вала двигателя. С увеличением частоты вращения коленчатого вала грузики под действием центробежной силы начинают преодолевать сопротивление этой пружины, и в действие вступает вторая пружина, установленная на осях свободно.

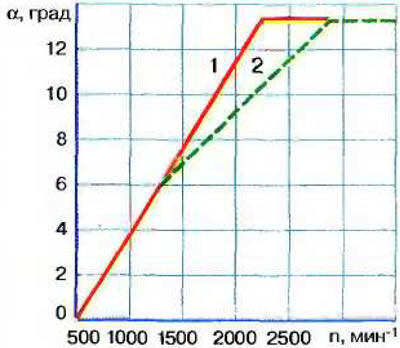

На рис. 3.6 приведены типовые характеристики центробежных регуляторов. При достижении определенной частоты вращения коленчатого вала грузики поворачиваются на максимальный угол и регулятор перестает работать (на рис. 3.6 это соответствует горизонтальному участку характеристики).

Рис. 3.6. Типовые характеристики центробежных регуляторов угла опережения зажигания: 1 - с пружинами одинаковой жесткости; 2 - с пружинами разной жесткости

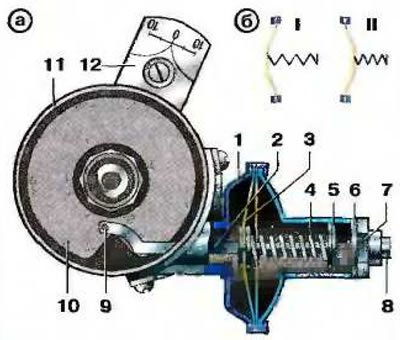

Действие датчика-регулятора угла опережения зажигания в зависимости от нагрузки двигателя (вакуумного регулятора) основано на свойстве упругих тел деформироваться под действием разности давлений. Поэтому основным элементом датчика-регулятора является упругая диафрагма 3 (рис. 3.7), которая разделяет пространство датчика на две полости. Полость датчика-регулятора, в которой размещена пружина 4, соединяется трубкой В со смесительной камерой карбюратора над дроссельной заслонкой, а полость регулятора с другой стороны диафрагмы сообщается с атмосферой. К диафрагме 3 прикреплена тяга 2, соединенная шарниром 9 с подвижной пластиной 10, на которой установлен статор датчика момента искрообразования.

Рис. 3.7. Принцип действий датчика-регулятора угла опережения зажигания а зависимости от нагрузки двигателя (вакуумного регулятора): а - схема датчика-регулятора; 1 - корпус; 2 - тяга; 3 - диафрагма; 4 - пружина; 5, 6 - прокладки; 7 - штуцер; 8 - трубка; 9 - штифт; 10 - ведомая пластина датчика момента искрообразования; 11 - корпус датчика распределителя; 12 - октан-корректор; б - положение диафрагмы: I - при большой нагрузке; II - при малой нагрузке

При снижении нагрузки на двигатель дроссельная заслонка прикрывается и разрежение в правой от диафрагмы полости увеличивается. Поскольку давление в левой от диафрагмы полости остается равным атмосферному, то под действием возникшей разности давлений в полостях регулятора диафрагма 3, преодолевая усилие пружины 4, перемещается и тягой 2 поворачивает подвижную пластину вместе со статором датчика момента искрообразования навстречу направлению вращения ротора датчика. Угол опережения зажигания увеличивается. При увеличении нагрузки дроссельная заслонка открывается, разрежение в правой От диафрагмы полости уменьшается, разность давлений в полостях регулятора уменьшается и пружина перемещает диафрагму с тягой влево. При этом подвижная пластина и статор датчика момента искрообразования поворачиваются в направлении вращения ротора, уменьшая угол опережения зажигания.

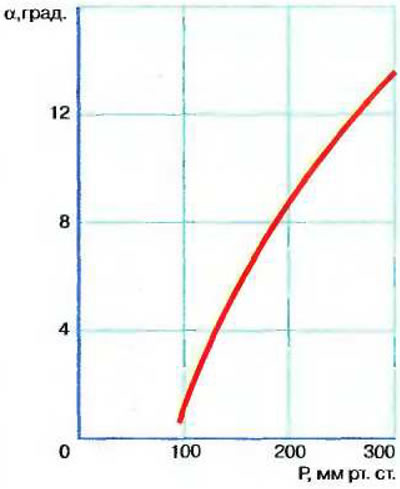

График работы датчика-регулятора угла опережения зажигания в зависимости от нагрузки на двигатель подставлен на рис. 3.8.

Рис. 3.8. Типовой график работы вакуумного регулятора угла опережения зажигания

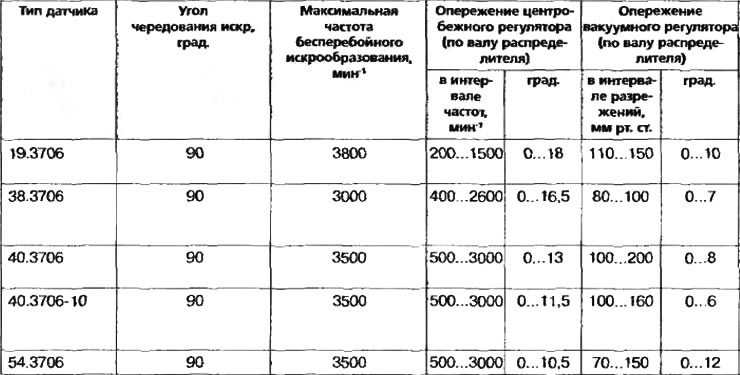

Технические характеристики и применяемость некоторых датчиков-распределителей БСЗ представлены в табл. 3.2.

Таблица. 3.2 Датчики-распределители бесконтактных систем зажигания

Устройство, работа, технические характеристики

Перечисленные выше датчики применяются в составе автомобильных датчиков-распределителей или датчиков момента зажигания. Конструкции датчиков-распределителей, имеющих одинаковые датчики начального момента искрообразования (магнитоэлектрические, или датчики Холла), незначительно отличаются, поэтому устройство датчиков-распределителей рассмотрим на примере датчика-распределит ел я 19.3706 автомобилей ГАЗ и датчика-распределителя 40.3706 автомобилей ВАЗ.

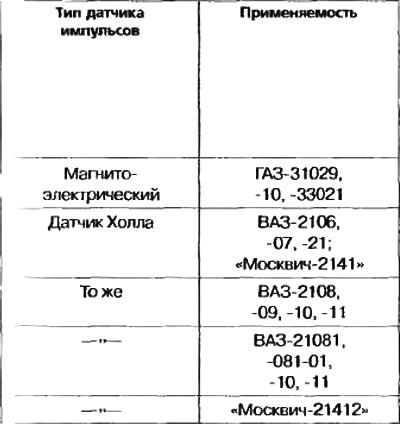

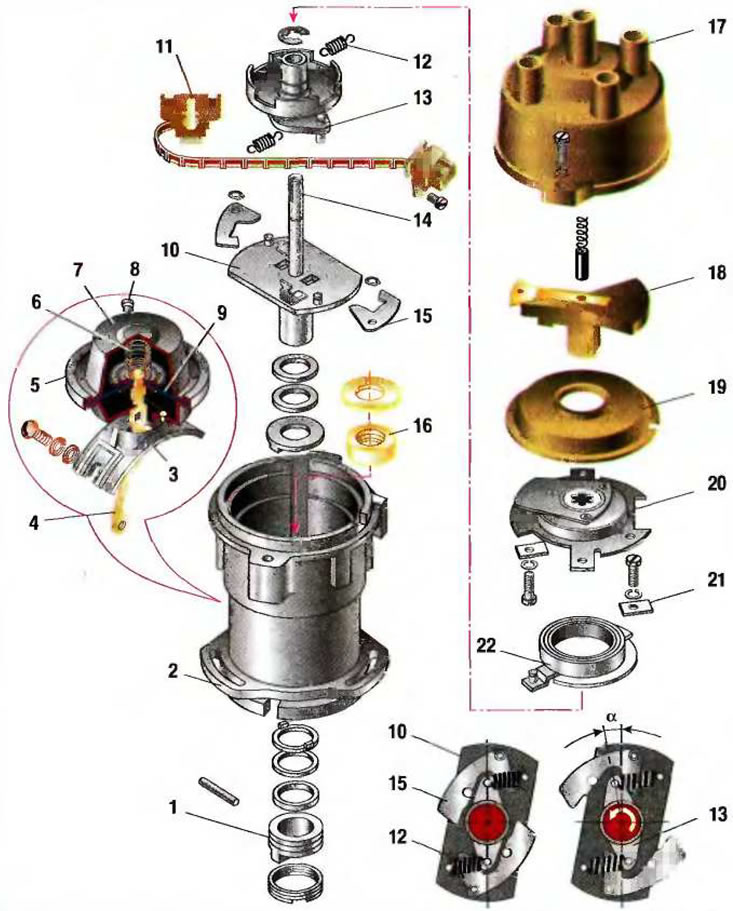

Датчик-распределитель зажигания 19.3706 (рис. 3.9) установлен с левой стороны двигателя и приводится во вращение валиком привода масляного насоса. Вал распределителя вращается против часовой стрелки (если смотреть со стороны его крышки). Датчик-распределитель содержит распределитель, магнитоэлектрический датчик импульсов, центробежный, вакуумный регуляторы опережения зажигания и октан-корректор. Распределитель включает ротор (бегунок) 15 стокоразносной пластиной и резистором 12, крышку 11 с боковыми и центральным электродами. Центральный электрод 13 содержит контактный уголек 14. бегунок вращается вместе с ротором магнитоэлектрического датчика. Центральный электрод соединен высоковольтным проводом с катушкой зажигания, а боковые электроды соединены высоковольтными проводами со свечами зажигания в соответствии с порядком работы цилиндров двигателя. Ток высокого напряжения от катушки зажигания поступает через контактный уголек на разносную пластину ротора, а от нее через боковые электроды по проводам высокого напряжения на свечи зажигания.

Рис. 3.9. Датчик-распределитель 19.3706: 1 - корпус; 2 - грузик центробежного регулятора; 3 - винт крепления подшипника; 4 - пружина вакуумного регулятора; 5 - регулировочная шайба; 6 - вакуумный регулятор, 7 - диафрагма; В - магнитопровод ротора; 9 - постоянный магнит роторе; 10 - ротор; 11 - крышка; 12 - резистор; 13 - центральный электрод; 14- контактный уголек; 15 - бегунок; 16 - фильц; 17 - винт; 16 - обмотка статора; 19 - винт крепления статора, 20 - статор; 21 - магнитопровод обмотки статора; 22 - опора статора; 23 - подшипник; 24 - пружина; 25 - упорные шайбы; 26 - втулка; 27 - валик; 26 - октан-корректор; 29 - упорная шайба; 30 - стопорное кольцо; 31 - штифт; 32 - муфта привода; 33 - установочные метки

В корпусе 1 (см. рис. 3.9) на подшипнике 23 установлен статор 20 магнитоэлектрического датчика импульсов. Ротор 10 напрессован на латунную втулку, которая своей подковообразной пластиной связана с центробежным регулятором угла опережения зажигания. Статор состоит из обмотки 18 и двух стальных пластин, образующих магнитопровод 21 статора. Один конец обмотки соединяется с корпусом, а второй - с выводом датчика-распределителя. Ротор состоит из кольцевого постоянного магнита 9 и двух клювообразных стальных наконечников 8, расположенных по обоим торцам постоянного магнита. Один наконечник имеет северный полюс, а другой - южный. Зубцы наконечника с северным полюсом входят в пространство между зубцами наконечника с южным полюсом. Для правильной установки полюсных наконечников 8 на втулку ротора 10 каждом наконечнике имеется шип, а во втулке - паз. Для установки зажигания на статоре и роторе нанесены метки 33, которые совмещаются при положении поршня первого цилиндра двигателя в ВМТ конца такта сжатия.

Опережение зажигания автоматически изменяется в зависимости от частоты вращения коленчатого вала с помощью центробежного регулятора, основу которого составляют два грузика 2. Грузики надеваются на оси пластины, закрепленной на валике 27 датчика-распределителя, и стягиваются двумя пружинами 24. На верхнем конце валика 27 свободно установлена втулка 26 с фигурной пластиной и магнитной системой ротора 10. Таким образом, на магнитную систему ротора 10 вращение передается не от валика распределителя, а через грузики. При расхождении грузиков под воздействием центробежных сил они своими торцами поворачивают пластину и связанный с ней ротор 10 относительно валика 27. При небольшой частоте вращения коленчатого вала двигателя (например, на холостом ходу) величина центробежных сил недостаточна для преодоления натяжения пружин 24. В этом случае ротор 10 не получает углового перемещения относительно валика 27 и центробежный регулятор не работает. При увеличении частоты вращения грузики под действием центробежных сил расходятся и через пластину поворачивают ротор 10 в сторону вращения валика 27. В результате управляющие импульсы напряжения от обмотки 18 статора поступают в коммутатор раньше, и угол опережения зажигания увеличивается. Угол опережения зажигания гем больше, чем выше частота вращения коленчатого вала двигателя. При уменьшении частоты вращения пружины 24 возвращают грузики в исходное положение.

Автоматическое регулирование опережения зажигания в зависимости от степени открытия дроссельных заслонок осуществляется с помощью вакуумного регулятора. Между двумя половинами корпуса регулятора установлена диафрагма 7. Полость вакуумного регулятора, где помещена пружина 4, сообщается трубкой со смесительной камерой карбюратора. Полость с противоположной стороны диафрагмы сообщается с полостью корпуса распределителя, поэтому в ней всегда поддерживается атмосферное давление. Таким образом, на диафрагму воздействует разрежение, зависящее от степени открытия дроссельных заслонок (т.е. от нагрузки на двигатель). Со стороны распределителя к диафрагме прикреплена тяга, шарнирно связанная со статором, закрепленным на шариковом подшипнике 23. Пружина 4 отводит диафрагму, противодействуя силе разрежения в карбюраторе. При уменьшении нагрузки на двигатель (закрытии дроссельных заслонок) разрежение в карбюраторе, а следовательно, и в полости крышки вакуумного регулятора увеличивается. При этом диафрагма, преодолевая силу пружины, перемещается и посредством тяги поворачивает статор против направления вращения валика 27, вследствие чего импульсы управляющего напряжения поступают в коммутатор раньше и угол опережения зажигания увеличивается. С увеличением нагрузки на двигатель разрежение уменьшается и пружина диафрагмы обеспечивает поворот статора в направлении вращении ротора, уменьшая угол опережения зажигания.

Для ручной регулировки момента зажигания необходимо ослабить затяжку болта крепления датчика-распределителя и повернуть корпус распределителя на нужный угол. Поворот корпуса датчика-распределителя на одно деление шкалы октан-корректора соответствует изменению угла опережения зажигания на 2 градуса (по углу поворота коленчатого вала).

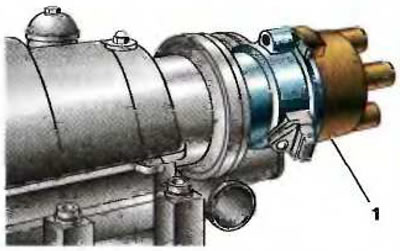

Рис. 3.10. Размещение датчика-распределителя 40.3706 на двигателе

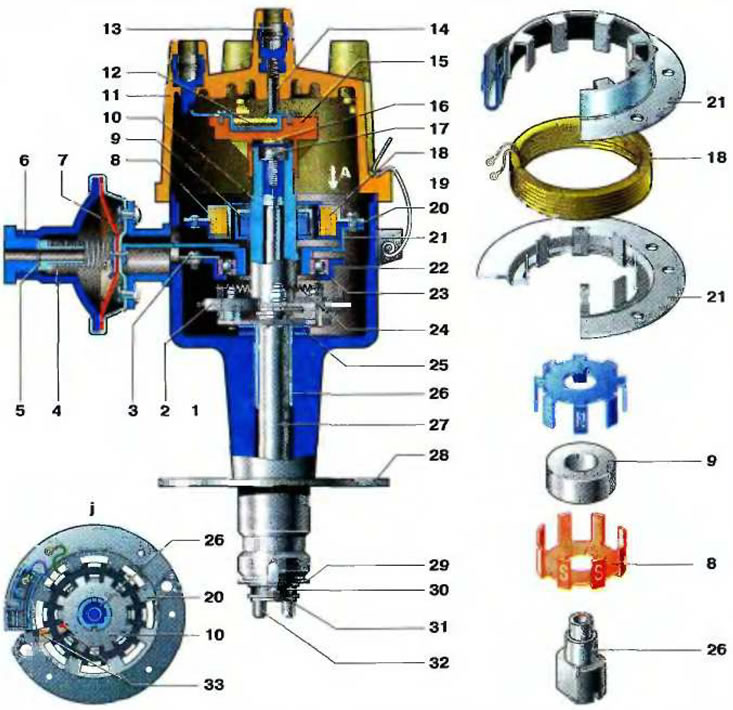

Датчик-распределитель 40.3706 (или 40.3706-01), который применяется в бесконтактных системах зажигания переднеприводных автомобилей ВАЗ, установлен на корпусе вспомогательных агрегатов двигателя (рис. 3.10). Он приводится во вращение распределительным валом через муфту 1 (рис. 3.11) и содержит распределитель, центробежный и вакуумный регуляторы опережения зажигания обычной конструкции и бесконтактный датчик импульсов 11 (датчик Холла). Конструктивно датчик Холла состоит из пластмассового корпуса, в левой части которого закреплен постоянный магнит со стальной пластиной, а справа размещена магнитоуправляемая микросхема К1116КПЗ (ДМИ-1).

Рис. 3.11. Датчик-распределитель 40.37061: 1 - муфта; 2 - корпус; 3 - вакуумный регулятор: 4 - тяга вакуумного регулятора; 5, 7 крышки вакуумного регулятора; 6, 12 - пружина; в - штуцер для подвода разрежения; 9 - диафрагма; 10 - ведущая (неподвижная) пластина центробежного регулятора; 11 - бесконтактный датчик импульсов; 13 - ведомая (подвижная) пластина центробежного регулятора с экраном; 14 - валик с ведущей пластиной центробежного регулятора; 15 - грузики; 16 - сальник; 17 - крышка; 18 - ротор; 19 - защитный экран; 20 - держатель переднего подшипника валика в сборе с опорной пластиной датчика; 21 - шайба крепления проводов; 22 - держатель переднего подшипника валика; 23 - опорная пластина датчика с подшипником

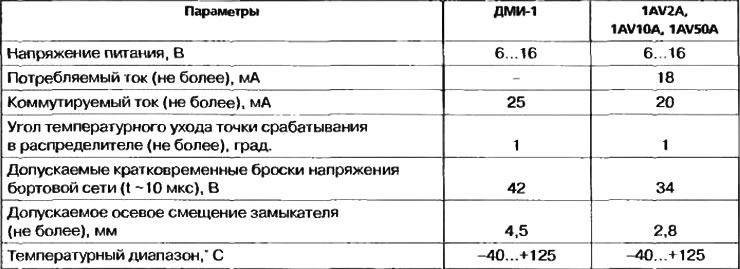

Характеристики датчиков Холла, применяемых в датчиках-распределителях бесконтактных систем зажигания, приведены в табл. 3.3.

Таблица 3.3. Характеристики датчиков Холла

Работа датчика импульсов (датчика Холла) происходит следующим образом (см. рис. 3.3). При прохождении прорези ротора около постоянного магнита силовые линии его магнитного поля пронизывают поверхность элемента Холла ЭХ (пластине» полупроводника), и на его выходе возникает ЭДС. Сигнал датчика через усилитель У и релейный усилитель St подается на базу выходного транзистора VT элемента Холла и открывает его. При прохождении зубца ротора около постоянного магнита магнитное поле экранируется, ЭДС Холла исчезает и выходной транзистор закрывается. В результате с коллектора выходного транзистора VT снимается сигнал прямоугольной формы, используемый в коммутаторе для прерывания тока в первичной цепи катушки зажигания. Для исключения влияния напряжения сети и температуру на выходной сигнал датчика импульсов в схеме датчика имеется стабилизатор напряжения. Все элементы выполнены на одной микросхеме, конструктивно связанной с магнитом и магнитной системой.

Опережение зажигания в зависимости от частоты вращения коленчатого вала двигателя автоматически изменяется с помощью центробежного регулятора. Он состоит из двух грузиков 15 (см. рис. 3.11), которые надеты на осп, укрепленные на ведущей пластине 10 валика 14. Ведущая 10 и ведомая 13 пластины стянуты пружинами 12. При повышении частоты вращения вала грузики 15 под действием центробежной силы расходятся в стороны и поворачивают ведомую пластину 13 с экраном датчика в сторону вращения валика на некоторый угол (α), чем и обеспечивается более раннее появление сигнала датчика, т.е, большее опережение зажигания.

Автоматическое регулирование опережения зажигания в зависимости от степени открытия дроссельных заслонок (нагрузки на двигатель) осуществляется посредством вакуумного регулятора 3, состоящего из двух крышек 5 и 7, диафрагмы, соединенной с тягой 4, второй конец которой крепится к опорной пластине 23 датчика. Диафрагма отжимается пружиной. Полость с одной стороны диафрагмы сообщена с атмосферой, а с другой с помощью штуцера и трубопровода - с карбюратором. При закрытии дроссельных заслонок разрежение в корпусе вакуумного регулятора увеличивается, диафрагма, преодолевая сопротивление пружины, выгибается наружу и через тягу 4 поворачивает опорную пластину датчика в сторону увеличения опережения зажигания. При открытии заслонок диафрагма выгибается в другую сторону, обеспечивая уменьшение опережения зажигания.

Датчики-распределители 38.3706 и 54.3706 бесконтактных систем зажигания автомобилей ВАЗ-2106, -2107 и «Москвич» по принципам построения и действия не отличаются от рассмотренного выше датчика-распределителя 40.3706. Отличие составляют некоторые технические характеристики (см. табл. 3.2), конструкция привода, способ установки и крепления на двигателе.