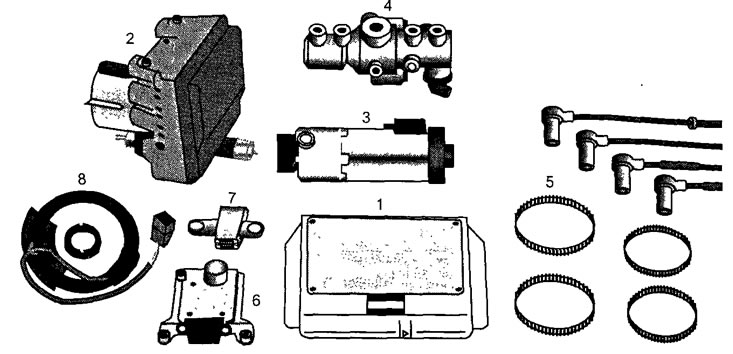

Основные компоненты

На рис. 8.5 показаны основные компоненты системы VDC.

Рис. 8.5. Основные компоненты системы VDC: 1 - электронный блок управления; 2 - гидравлический блок; 3 - гидронагнетательный насос с электроприводом; 4 - дифференциальный гидроусилитель с датчиком давления; 5 - колесные датчики; 6 - гироскопический датчик скорости рыскания; 7 - акселерометр бокового ускорения; 8 - датчик угла поворота руля

Датчик скорости рыскания, акселерометр бокового ускорения, датчик угла поворота рулевого колеса и электронный блок управления устанавливаются в салоне или багажнике автомобиля. При разработке системы VDC были использованы составные компоненты ранее освоенных систем АВС и ASR, такие как гидроустройства, нагнетательные насосы, датчики скорости колес, акселерометр боковых ускорений, блок автоматического управления дроссельной заслонкой, электронный блок управления. Поэтому опытно-конструкторские разработки системы VDC были сведены к минимуму и ее стоимость оказалась приемлемой для установки на эксклюзивные автомобили.

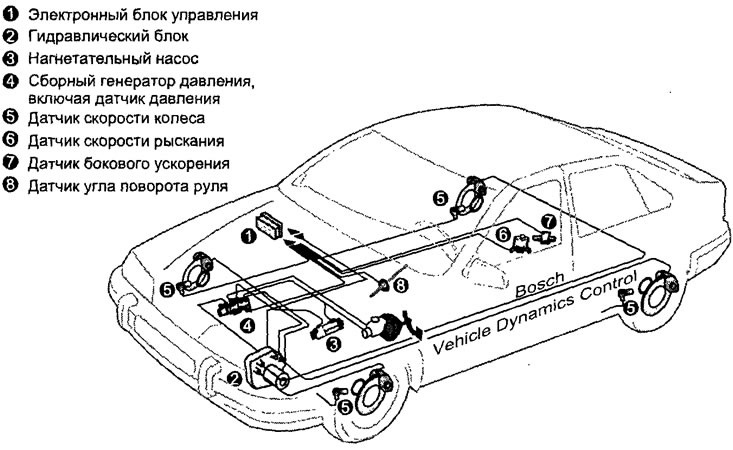

На рис. 8.6. показано расположение компонентов системы VDC на автомобиле Mercedes.

Рис. 8.6. Расположение компонентов системы VDC на автомобиле

Датчики системы VDC

Технические требования к датчикам системы VDC были получены из анализа результатов многочисленных испытаний автомобиля и проведенных теоретических исследований. Используя полученные результаты, были определены дополнительные требования к безопасной эксплуатации бортовой электронной автоматики управления, которая теперь должна была включать в себя элементы резервирования основных функций системы VDC и обладать соответствующей аналитической избыточностью. Это привело к модернизации уже имеющихся на автомобиле датчиков и к доработке бортовой подсистемы интерфейса.

К датчикам скорости колес никаких специальных требований не предъявлялось. В системе VDC они такие же, как и в системе ABS, — индуктивного типа.

Вновь были разработаны датчик скорости рыскания (yaw-sensor) и датчик поворота руля. Датчик скорости рыскания относится к классу вибрирующих гироскопов. Основной элемент гироскопа — металлический цилиндр, чья оправа колеблется в эллиптических формах. Сигнал гироскопа возникает под воздействием ускорения Кориолиса, которое является следствием вращения цилиндра относительно своей оси и его вибраций, пропорциональных вращательной скорости автомобиля вокруг вертикальной оси и относительно оси цилиндра. Для надежной работы системы VDC очень важно, чтобы слабый выходной сигнал датчика рыскания был достаточно устойчивым, поэтому на выходе датчика устанавливается интегрирующее устройство, исключающее случайные возмущения выходного сигнала.

В датчике угла поворота рулевого колеса используется оптико-электронный преобразователь, выполненный с применением светодиодов и фототранзисторов (см. рис. 2.25 и 2.28). Оптоэлектронные пары соединены с ЭБУ цифровым интерфейсом. Датчик установлен на рулевом колесе и измеряет абсолютный угол его поворота. Для получения высокой точности применяется ступенчатое кодирование с помощью калиброванного набора фототранзисторов, установленных за светомодулирующим диском. Данная конструкция приводит к исключительно высокой надежности и точности датчика, на который можно полагаться как на эталонный при калибровке других датчиков системы VDC.

Демпфирование амортизаторов в системе управления активной подвеской используется в акселерометре датчика боковых ускорений. Такой датчик вырабатывает электрический сигнал, пропорциональный смещению центра масс, а смещение центра масс пропорционально боковому уводу (сносу) автомобиля. Ошибки при установке датчика и кренность автомобиля приводят к погрешности в показаниях датчика, что компенсируется программой управления, которая заложена в ПЗУ системы VDC.

Датчик давления установлен в тормозном контуре передних колес и предназначен для измерения давления в тормозной системе, которое нагнетается водителем посредством педали тормоза. Основной элемент датчика — микроэлектронный чип, выполненный с применением кремниевой диафрагмы. Выходной сигнал чипа заземлен на корпус датчика. Так как в гидросистеме давление может достигать высоких значений (до 350 бар), то датчик должен иметь высокую конструктивную прочность и надежное крепление.

Как уже отмечалось, при оснащении автомобиля системой VDC потребовалось некоторое усложнение интерфейса бортовой системы. Это связано с тем, что число информационных сигналов и функциональных связей между компонентами системы управления значительно увеличилось, а требования к функциональной надежности автоматики управления еще более возросли.

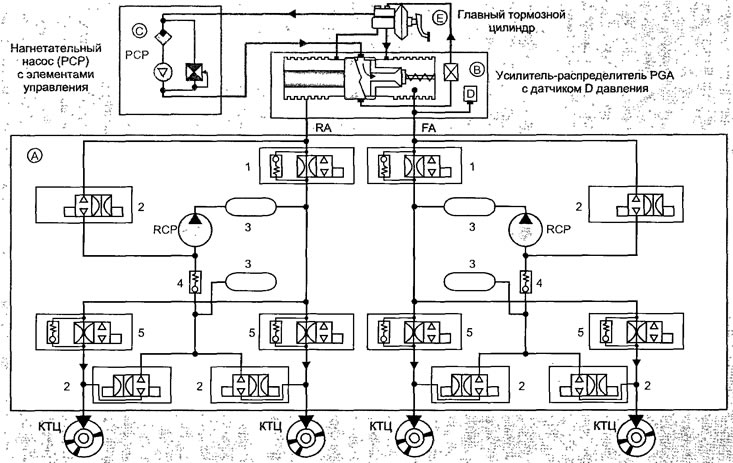

Гидросистема

Одна из наиболее важных эксплуатационных особенностей автомобильных гидросистем — это надежность их функционирования при низких температурах. Поскольку при температуре ниже -20°C текучесть тормозной жидкости заметно уменьшается, то это приводит к замедлению скорости жидкостных потоков в тормозной системе, что недопустимо при применении системы VDC. Связано это с тем, что генерирование тормозного момента в холодной гидросистеме значительно замедляется. Приходится применять гидронагнетатель высокого давления с приводом от электродвигателя в каждом тормозном контуре.

На рис. 8.7 показана гидравлическая часть системы VDC, которая устойчиво работает при низких температурах. Компоненты системы, которые функционально связаны между собой, на рис. 8.7 сгруппированы рамками в отдельные блоки.

Рис. 8.7. Гидравлическая часть системы VDC

Блок «А» содержит гидроустройство системы ABS/ASR с двумя гидронасосами рециркуляции (RCP— Recirculation Pumps), замкнутый тормозной контур для передних колес (FA — Front Axle) и такой же контур для задних колес (RA — Rear Axle). Блок «В» содержит дифференциальный гидроусилитель давления (PGA — Pressure Generator Assembly), который включает в себя датчик D давления. Этот датчик измеряет давление Pcirc тормозной жидкости в тормозном контуре FA (передние колеса). В блок «С» входят главный нагнетательный насос (РСР — Precharge Pump) и элементы его управления. В верхней части (Е) рисунка показан главный тормозной цилиндр с усилителем и бачком для тормозной жидкости.

Как только сигнал активного торможения с электронного блока системы ABS передается на контроллер скольжения системы VDC, главный нагнетательный насос РСР высокого давления начинает работать и подает тормозную жидкость из тормозною бачка гидросистемы в центральную камеру дифференциального гидроусилителя PGА.

При этом два плунжера в PGA начинают раздвигаться и нагнетают тормозную жидкость в насосы рециркуляции RCP под заданным давлением, которое формируется пружинными (1 и 4) и электрическими (2) клапанами и поддерживается ресиверами (3). Это приводит к тому, что поток жидкости, идущий от RCP, подается в рабочие контуры FA и RA под давлением, которое является нормальным для устойчивого функционирования системы VDC при низких температурах. Из соображений функциональной надежности и эксплуатационной безопасности системы VDC главный нагнетательный насос RCP снабжает тормозной жидкостью насосы рециркуляции RCP через буферные камеры дифференциального гидроусилителя PGA.

Электрические гидроклапаны 2 и 5 могут отрабатывать две программы автоматического управления давлением в колесных тормозных цилиндрах (КТЦ) — программу ABS (торможения без блокировки колес) и программу VDC (курсовой устойчивости движения автомобиля избирательным подтормаживанием колес с одновременным регулированием крутящего момента двигателя). Эти программы хранятся в постоянном запоминающем устройстве (в ПЗУ) электронного блока управления.

Электронный блок управления

Электронный блок управления (ЭБУ) содержит стандартную четырехслойную печатную плату с двумя частично резервными микроконтроллерами 83C196K.L. Каждый контроллер снабжен блоком постоянной памяти объемом в 48 килобайт. На плате также установлены все запускающие и коммутирующие устройства для включения каналов управления и контрольных ламп, полупроводниковые реле для подачи питания на мощные электропотребители (гидроклапаны и нагнетательные насосы), цепи CAN интерфейса. В связи с увеличением количества управляющих сигналов CAN интерфейс интегрирован в микрочипы контроллеров и обеспечивает управляемый (по заданной программе) обмен информацией между ЭБУ двигателя. ЭБУ ABS, ЭБУ активной подвески и функциональными блоками системы VDC. Связь осуществляется с помощью модифицированной интерфейсной шины.