В ТЭО приводятся данные по производственной мощности и номенклатуре объектов ремонта, выбору района и площадки строительства, специализации и кооперированию, источникам и способам снабжения материалами, топливом, электроэнергией, водой, строительными материалами, транспортом, капитальными вложениями и срокам осуществления строительства или реконструкции Предварительно должна быть оценена ожидаемая экономическая эффективность капитальных вложений и основные технико-экономические показатели и проведено их сравнение с действующими передовыми организациями.

В задании на проектирование, как и при разработке проекта, необходимо учитывать наиболее рациональное использование финансовых и материальных средств, повышение производительности труда, снижение стоимости и обоснование ремонта автомобилей или агрегатов, а также безусловное улучшение условий труда работающих.

Цель АРО — полное удовлетворение потребностей автомобильного транспорта в обеспечении его работоспособности с минимальными издержками, а также высокая эксплуатационная готовность автомобильного парка.

Задачи АРО — проведение капитального ремонта в необходимом объеме и в кратчайшие сроки при обеспечении высокого качества ремонта; расширение номенклатуры восстанавливаемых деталей при повышении эффективности использования остаточных ресурсов деталей, узлов, агрегатов; повышение производительности труда и рентабельности производства.

АРО включает в себя необходимые и достаточные, закрепленные за ней территорию, имущество, денежные средства и трудовые ресурсы для осуществления производственно-финансовой и социальной деятельности на основе полного хозяйственного расчета и самофинансирования. Деятельность АРО должна соответствовать принятым для реализации задачам и обеспечивать развитие и повышение эффективности производства, его всестороннюю интенсификацию, ускорение научно-технического прогресса.

Типы АРО и их производственный состав

Типы и состав АРО определяются принятыми нормами технологического проектирования авторемонтных организаций. Эти нормы используются при разработке различных вариантов реконструкции, технического перевооружения и строительства новых АРО, предусматривающих осуществление КР автомобилей и их агрегатов:

- силовых агрегатов грузовых автомобилей и автобусов (двигателя со сцеплением и коробкой передач или гидромеханической передачей);

- прочих основных агрегатов грузовых автомобилей и автобусов (мостов, рулевого управления, раздаточной коробки);

- силовых и прочих агрегатов легковых автомобилей, в том числе передней и задней подвесок в сборе;

- полнокомплектных автомобилей и комплектов агрегатов; автобусов на базе получаемых по кооперации агрегатов.

АРО базируется на своих составных частях: основном и вспомогательном производствах, складском хозяйстве, транспорте, лаборатории, заводоуправлении. Рассмотрим определяющие из перечисленных частей АРО.

Основное производство включает в себя цехи, отделения и участки, непосредственно связанные с выполнением технологического процесса и выпуском готовой продукции.

Вспомогательное производство обеспечивает нормальную работу цехов и отделений основного производства, включая службы (отделы) главного механика и главного энергетика, инструментальное хозяйство. Оно осуществляет обслуживание и ремонт оборудования, зданий, сооружений и инженерных сетей, изготовление, ремонт и заточку инструмента, изготовление оснастки и другие работы.

Складское хозяйство включает в себя склады ремонтного фонда, готовой продукции, запасных частей с участком расконсервации и консервации деталей, материалов, химикатов, металла, лакокрасочных, горюче-смазочных материалов, сжатых газов, утиля.

Транспорт АРО подразделяется на внешний и внутризаводской. Для организации и выполнения внешних перевозок в составе заводоуправления образуется транспортный отдел. Для внутризаводского транспорта выделяется участок для хранения и ремонта, а также участок зарядки аккумуляторов.

Лаборатория подразделяется на центральную, измерительную и надежности. Центральная лаборатория имеет химическое, металлографическое и фотографическое отделения.

Заводоуправление осуществляет техническое, хозяйственное и административное руководство работой организации.

Основные и вспомогательные производства АРО могут быть построены с бесцеховой или цеховой структурой.

При бесцеховой структуре основное производство состоит из участков, выполняющих отдельные этапы технологического процесса ремонта изделия. Каждый участок возглавляется мастером. Мастер участка основного производства подчиняется главному инженеру, мастер участка вспомогательного производства — главному механику или главному энергетику. Технические, учетные и административные функции на участках осуществляются заводоуправлением. Бесцеховая структура обычно имеет место в АРО с численностью рабочих до 500 чел., при этом объем работ должен обеспечивать загрузку не менее 125 производственных рабочих.

При цеховой структуре производственные участки объединяются в цехи, возглавляемые начальниками цехов. Начальник цеха подчиняется директору завода и осуществляет с помощью цеховой администрации техническое, хозяйственное и административное руководство цехом Цехи обычно являются коммерческими подразделениями. Условием для применения цеховой структуры является достаточный объем выполняемых работ, обеспечивающий загрузку не менее 125 рабочих в каждом цехе.

Для АРО с цеховой структурой характерен следующий состав основного производства:

- разборочно-моечный цех, включающий в себя участки наружной Мойки и приемки, разборочно-моечных работ, дефектации деталей и входного контроля, централизованного приготовления и очистки растворов;

- сборочный цех с участками комплектования деталей и другими участками в зависимости от типа АРО;

- цех ремонта кузовов (кабин и оперения);

- цех восстановления и изготовления деталей.

В свою очередь, вспомогательное производство включает в себя:

- инструментальное хозяйство;

- отдел главного механика;

- отдел главного энергетика.

Последовательность проектирования АРО

Проектирование АРО начинается с обоснования и документирования оптимальных решений по всему спектру вопросов, непосредственно связанных с подготовкой к строительству, со строительством и последующей разработкой и уточнением документации. Разработанные проекты должны удовлетворять двум важнейшим требованиям: прогрессивности и перспективности Основным регламентирующим документом по разработке проектов для промышленного строительства является инструкция СН-202 (с учетом года утверждения).

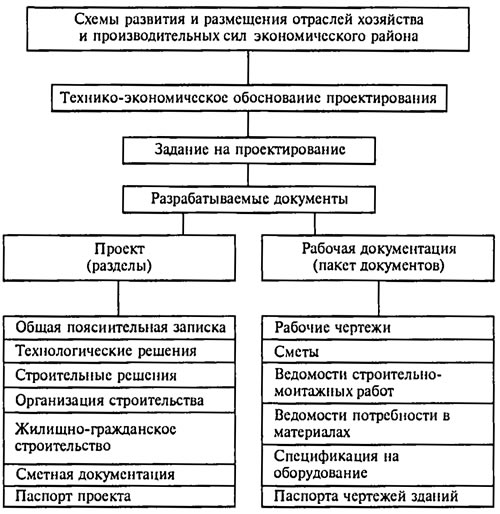

Проектирование АРО осуществляется на основе утвержденных схем развития и размещения производительных сил по экономическим районам с учетом потребностей в развитии автомобильного транспорта. Такие схемы разрабатываются на период не менее 10 лет, однако через каждые 5 лет в них вносятся необходимые изменения и составляются схемы на следующий период.

Задание на проектирование АРО составляется заказчиком проекта с привлечением проектных организаций В задании указываются проектная мощность, номенклатура продукции, основные требования к технологическим, строительным и экономическим решениям, включая особые условия проектирования. Кроме того, указывается, в одну или две стадии должны быть разработаны проектно-сметная документация и рабочий проект. В первом случае (рис. 6.1) расчет стоимости проекта резко сокращается.

Рис. 6.1. Схема и последовательность проектирования АРО в одну стадию

Основные разделы проекта АРО

Теперь остановимся на основных разделах проекта АРО.

Общая пояснительная записка содержит исходные данные для проектирования; данные о проектной мощности организации, номенклатуре, качестве и техническом уровне продукции; решения по организации, специализации и кооперированию производства; сведения о потребностях энергетических, материальных, трудовых ресурсов; состав организации; технико-экономические показатели в сравнении с показателями лучших отечественных и зарубежных заводов. Сюда же входят основные чертежи: ситуационный план размещения организации, внешних коммуникаций, инженерных сетей; схема генерального плана.

Технологические решения включают в себя производственную программу; характеристику и обоснование решений по технологии производства; трудоемкость и станкоемкость работ; уровень механизации и автоматизации технологических процессов и управления производством; состав и оценку прогрессивности выбранного оборудования, показатели его загрузки; характеристику цеховых и межцеховых коммуникаций: обоснования численности производственного персонала; принципиальные решения по научной организации труда; решения по снабжению энергоресурсами. Основные чертежи: схемы технологических процессов и механизации производства; технологические компоновки по цехам (участкам); схемы грузопотоков; организационная структура и др.

Строительные решения должны содержать краткое описание и обоснование архитектурно-строительных решений; решения по обеспечению необходимых условий труда; данные по водоснабжению, канализации, отоплению, вентиляции, кондиционированию воздуха и т.п.

Рабочие чертежи в рабочей документации включают в себя чертежи для выполнения строительно-монтажных работ; чертежи установки технологического, транспортного, энергетического и другого оборудования и связанных с ним коммуникаций, конструкций, устройств и т.д.; чертежи сооружений и устройств для охраны окружающей природной среды, труда и обеспечения безопасности производства; чертежи общих видов нетиповых технологических, энергетических и других конструкций производства; чертежи и схемы инженерных сетей, автоматизации технологических процессов и управления предприятием, связи, сигнализации и т.п.; чертежи элементов строительных конструкций.

Исходные данные для технологических расчетов

Существуют два метода проектирования АРО: по технологическому процессу и укрупненным нормам. Эти методы отличаются способом получения основных расчетных данных и условиями применения. Рассмотрим эти методы подробнее.

При проектировании по технологическому процессу основную информацию (о трудоемкости ремонтных работ) получают путем суммирования частных трудовых затрат по отдельным операциям. С этой целью при разработке технологического процесса указывают последовательность всех технологических операций (без переходов). При этом должны иметься маршрутные или операционные карты, содержащие сведения о трудоемкости (станкоемкости) операций, типаже и количественной потребности в оборудовании, приспособлениях и инструменте, применяемых в технологическом процессе.

Потребности в производственных площадях оценивают по площади, фактически занимаемой оборудованием. При этом учитываются проходы, проезды и нормативные расстояния от оборудования до элементов здания. Этот метод проектирования применяется при разработке проектов организаций с крупносерийным и массовым производством.

При проектировании по укрупненным показателям данные о трудоемкости ремонтных работ принимают на основе анализа существующих проектов и опыта передовых действующих организаций.

Типаж необходимого оборудования в данном случае определяется в зависимости от характера выполняемых операций с учетом конструктивно-технологических особенностей обрабатываемых изделий (масса, габариты, точность и пр.). Количественная потребность в оборудовании оценивается его производительностью и производственной программой организации. Площади производствснных участков определяются по удельным площадям, приходящимся на производственного рабочего или рабочий пост.

Проектирование по укрупненным показателям ведется для организаций мелко- и среднесерийного производства.

Исходные данные для проектирования АРО

При проектировании АРО и их производственных подразделений за исходные принимаются следующие данные: производственная программа, режим работы, годовые фонды времени, трудоемкость ремонта. Рассмотрим подробнее эти данные.

Производственная программа завода (цеха, участка) определяется объемом выпуска товарной продукции в течение календарного года. Для АРО такой продукцией являются отремонтированные автомобили или товарные агрегаты. Если в АРО восстанавливаются автомобили и агрегаты различных моделей, по одного типа (грузовые, легковые или автобусы), то для удобства проектных расчетов его производственную программу приводят к одной модели с помощью коэффициента К (табл. 6.1). Этот коэффициент отражает конструктивно-технологические особенности изделий, а также изменение трудоемкости ремонта автомобиля приводимой модели относительно трудоемкости модели, принимаемой за основную.

Таблица 6.1. Значения коэффициента приведения К

| Назначение АРО | Модель объекта | Значение К |

| КР полнокомплектных трузовых автомобилей | ГАЗ-53А* ЗИЛ-130 Урал-375 МАЗ-500 МАЗ-503 КрАЗ-257 КамАЗ БелАЗ-540 | 1,0 1,13 1,65 1,0 (1,8)** 1,1 (2,0) 1,25 (2,25) 1,37 (2,52) (5,0) |

| КР грузовых автомобилей на готовых силовых агрегатах | ГАЗ-53А ЗИЛ-130 МАЗ-500 МАЗ-503 КрАЗ-257 КамАЗ | 1,0 1,13 1,0 (1,75) 1,13 (1,97) 1,28 (2,25) 1,44 (2,53) |

| КР силовых агрегатов | ГАЗ-53А ЗИЛ-130 ЯМЗ-236 ЯМ3-238 | 1,0 1,13 1,0 (1,9) 1,2 (2,3) |

| КР ходовых агрегатов грузовых автомобилей | ГАЗ-53А ГАЗ-53Б ЗИЛ-130 ММЗ-555 | 1,0 1,23 1,17 1,43 |

| КР полнокомплектных легковых автомобилей | ГАЗ-24 «Волга» ВАЗ-2101 «Москвич-412» | 1,0 (1,8) 0,73 (1,35) 0,78 (1,4) |

| КР агрегатов легковых автомобилей | ГАЗ-24 «Волга» ВАЗ-2101 «Москвич-412» | 1,0 0,78 0,96 |

* Модель автомобиля, указанная в первой строке, для каждой группы принята за базовую и имеет К=1. Для остальных моделей необходимо вводить приведенный поправочный коэффициент К.

** Значения К, указанные в скобках, являются поправочными, если проводится сравнение с базовым объектом.

В качестве основной модели (автомобиля) выбирают модель, имеющую наибольший удельный вес в общем объеме выпускаемой продукции.

Режим работы АРО определяется заданием на проектирование и характеризуется числом рабочих дней в календарном году, продолжительностью рабочей недели и рабочей смены в часах, а также числом смен. Все данные по режиму работы, за исключением числа рабочих смен, строго регламентируются действующим трудовым законодательством.

Годовые фонды времени устанавливаются для рабочего, оборудования и рабочего места. При этом различают два вида годовых фондов времени: номинальный Тн и действительный Тд.

Номинальный годовой фонд рабочего времени определяется числом рабочих дней в году и продолжительностью рабочей недели (режимом работы организации).

Для производств с нормальными условиями работы Тн=2070 ч, а для производств с вредными условиями работы — 1830 ч.

Действительный годовой фонд рабочего времени определяется вычитанием из Тн неизбежных потерь рабочего времени Тп (рабочие и учебные отпуска, отпуска по болезни, пропуски рабочего времени по уважительным причинам):

Трудоемкость ремонта характеризует величину затрат живого человеческого труда на выполнение ремонтных работ и измеряется в человекочасах (чел·ч). Если при ведении ремонтных работ применяется оборудование, то оно оценивается станкоемкостью (станко-ч).

Для оценки трудоемкости ремонтных работ t по укрупненным показателям пользуются выражением:

где k1, k2, k3, k4 — коэффициенты приведения, учитывающие соответственно конструктивно-технологические особенности ремонтируемой модели автомобиля, размер производственной программы КР (k2=1,1 для 1000; 0,95 для 3000 и 0,77 для 7000 КР), разномарочность ремонтируемых объектов (k3=1,04...1,07) и структуру производственной программы (при соотношении КР автомобилей и комплектов агрегатов 1:0; 1:1 и 1:2 k4 = 1,03; 1 и 0,97); tэ — трудоемкость ремонта объекта в принятых условиях, чел.-ч (табл. 6.2).

Таблица 6.2. Примеры численных значении трудоемкости ремонта в принятых условиях

| Объект капитального ремонта, выполняемого организацией | Годовая производственная программа КР | Трудоемкость tэ, чел.-ч |

| Полнокомплектные автомобили ГA3-53 А | 2000 | 175 |

| Автомобили ГАЗ-53А на базе готовых силовых агрегатов | 2000 | 133 |

| Силовые агрегаты ГАЗ-53А | 10000 | 35 |

| Другие агрегаты ГАЗ-53А | 10 000 | 17,5 |

| Автобусы на базе готовых агрегатов (включая силовой) | 1000 | 620 |

Основные расчеты при проектировании АРО

Эти расчеты сводятся к вычислению годового объема работ, состава персонала АРО, а также потребности в оборудовании, производственных площадях и энергоресурсах.

Годовой объем работ — это общие затраты времени на выполнение годовой производственной программы АРО (цеха, участка). Этот показатель рассчитывается для каждого вида продукции по формуле

где Тг — годовой объем работ, чел.-ч; t — трудоемкость ремонтных работ, чел.-ч; N — годовая производственная программа ремонта, шт.

Все объекты ремонта и их части проходят мойку, разборку, контроль-сортировку, сборку, испытание и т.д. В этом случае годовой объем работ равен

где n — число работ, общих для всех изделий; ti — трудоемкость отдельных работ, чел.-ч; Ni — производственная программа по i-му изделию, шт.

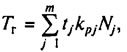

Для производственных подразделений, выполняющих ремонт только деталей и узлов, подлежащих восстановлению, годовой объем работ рассчитывается с учетом коэффициента ремонта по формуле

где m — число работ для различных модификаций автомобилей; tj — трудоемкость отдельных работ, чел.-ч; kpj — коэффициент ремонта для j-й детали (узла); Nj — производственная программа по j-й детали (узлу).

Состав персонала АРО включает в себя производственных и вспомогательных рабочих, специалистов, счетно-конструкторский и младший обслуживающий персонал, а также личный состав пожарно-сторожевой охраны. При проектировании организаций рассчитывают лишь число производственных рабочих. Численность остальных категорий персонала определяют по установленным нормам, зависящим от числа производственных рабочих.

Состав рабочих подразделяется на списочный, или штатный, и явочный.

1. Списочный состав Рсп, чел., определяется полной численностью рабочих, включенных в список организации с учетом как являющихся на работу, так и отсутствующих по уважительным причинам (отпуск, болезнь, командировки и пр.). Для них годовой объем работ оценивается трудоемкостью, чел.-ч.

2. Явочный состав рабочих Ряв, чел., рассчитывается по формуле

где Тг — годовой объем работ; Тфн — объем работ.

Для участков, где преобладает машинный способ работы и годовой объем оценивается станкоемкостью (станко-ч), число рабочих определяют по устанавливаемому оборудованию После этого определяют явочный состав, а затем, увеличив его в среднем на 10% получают списочный состав.

Число работающих других категорий принимается в процентном отношении от числа рабочих по списку Рсп в пределах норм, указанных в табл. 6.3.

Таблица 6.3. Распределение персонала АРО но категориям

| Категория работающих | Численность работающих, % |

| Производственные рабочие | 100 |

| Вспомогательные рабочие: | |

| - на предприятии по ремонту автомобилей | 25...30 |

| - на предприятии по ремонту агрегатов | 35...40 |

| Специалисты | 5...15 |

| Счетно-конторские работники | 4...6 |

| Младший обслуживающий персонал и личный состав пожарно-сторожевой охраны | 1...2 |

К вспомогательным относятся рабочие цехов и участков, обслуживающие производство, но не выполняющие технологические операции (контролеры, наладчики, кладовщики, транспортные рабочие, уборщики и др.).

Результаты расчета числа рабочих по всем видам работ и производственным подразделениям сводят в ведомости, где указываются исходные расчетные данные (трудоемкость, производственная программа, годовой объем работ, годовой фонд времени), а также расчетное и принятое количество работников и их распределение по рабочим сменам

Потребность в оборудовании определяется исходя из следующих основных исходных данных.

1. Трудоемкость (станкосмкость) технологических операций, по которой рассчитывается требующееся количество оборудования при ручном и машинно-ручном способах работы (операции по разборке и сборке, ремонту кузовов, кабин, радиаторов, жестяницко-медницкие и обойные работы и пр.). По станкоемкости рассчитывается оборудование для машинных работ (механическая обработка, кузнечно-прессовые операции, механизированные сварочные и металлизационные работы и пр.). Для обоих случаев имеется общая формула

где Хо — требуемое число единиц оборудования; Тг — годовой объем работ, чел.-ч (станко-ч); Тд.о — действительный годовой фонд времени оборудования, ч.

2. Продолжительность технологических операций, по которой подсчитывается требуемое оборудование для наружной мойки автомобиля и его шасси, мойки и выпаривания агрегатов, испытания автомобилей и aiрегатов, окраски и сушки окрашенных изделий. В данном случае для расчетов применяется формула

где τо — продолжительность операций с учетом времени на загрузку и выгрузку изделий, ч; N — производственная программа по обрабатываемым изделиям, шт.; n - число изделий, одновременно обрабатываемых каждой единицей оборудования, шт.

3. Физические параметры (масса изделий, площадь их поверхностей, подлежащих обработке), по которым подсчитывается количество требующихся печей при ковке и термической обработке деталей, а также установок для наплавки, напыления, гальванических и лакокрасочных покрытий.

Потребность в оборудовании для обработки продукции, измеряемой в единицах массы

где α — коэффициент, учитывающий потери времени производительной работы оборудования на загрузку и разгрузку; Gr - общая масса изделий, подвергающихся обработке в течение года, кг; g — производительность единицы оборудования, кг/ч

Расчет площадей производственных участков может выполняться по укрупненным показателям или по габаритным параметрам оборудования (с учетом потребностей в проходах и проездах).

Площади производственных участков по укрупненным показателям Fy, м2, в зависимости от оснащенности, в свою очередь, подразделяются на участки. Площади этих участков определяются по нижеследующим соотношениям:

для участков с небольшим количеством оборудования при использовании ручного или машинно-ручного метода работы (сборка агрегатов, медницко-радиаторные работы и т.п.)

для участков, укомплектованных однотипным оборудованием примерно одинаковых габаритов (испытательные станции, участки механической обработки, гальванические участки),

для участков, на плошали которых преобладают рабочие посты с относительно небольшим количеством оборудования (участки ремонта рам, кузовов, регулировка автомобилей),

для участков с разнотипным и крупногабаритным оборудованием, обслуживаемым небольшим числом рабочих (участки разборочно-моечные, кузнечно-рессорные, окрасочные, по ремонту кабин, оперения и т.п.),

где fp, fx, fр.м, fКР — удельная площадь (принимается по данным аналогичных участков передовые АРО или по справочникам) соответственно на одного рабочего, на единицу технологического оборудования, на одно рабочее место, на один капитальный ремонт.

Площади производственных участков определяются с учетом коэффициента к перехода от площади, занимаемой собственно оборудованием, к площади участка с учетом проходов и проездов:

- k = 3,0...3,5 для слесарно-механического, комплектовочного, дефектации и сортировки деталей;

- k = 3,5...4,0 для разборочно-моечного <дпя агрегатов), сборки двигателей и других агрегатов, термического, гальванического, медницко-радиаторного и восстановления базовых деталей;

- k = 4,0...4,5 для разборочно-моечного (для автомобилей), по ремонту рам, кузовов, кабин и оперения, кузнечно-рессорною и сварочного;

- k = 4,5...5,0 для малярного, регулировочного и деревообрабатывающего.

Расчет потребностей в энергоресурсах (годовых) проводится для основных видов энергоснабжения. Сюда входит расчет годового расхода электроэнергии, сжатого воздуха, производственного пара, воды и горючих газов.

1. Годовой расход электроэнергии W определяется как сумма затрат на работу оборудования (силовая электроэнергия) Wc и на освещение Wo:

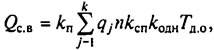

2. Сжатый воздух применяется в производственных целях для работы пневматических инструментов (гайковерты, клепальные установки, пневмоподъемники и т.д.), краскораспылителей, установок для напыления материалов, для очистки деталей металлической сечкой, дробью и косточковой крошкой, для продувки каналов и трубопроводов, а также для обдувки деталей на сборке. Годовой расход сжатого воздуха Wс.в составляет

где kп — коэффициент потерь, учитывающий непроизводительную утечку воздуха через уплотнения стыков трубопроводов, равный 1,2...1,4; q — удельный нормативный расход сжатого воздуха (по паспорту) одним потребителем при непрерывной работе, м3/ч; n — число одновременных потребителей сжатого воздуха; kсп — коэффициент спроса, определяемый отношением длительности подключения потребителя воздуха к обшей длительности рабочего цикла; kодн — коэффициент одновременного использования одноименных потребителей (kодн; Тд.о — действительный годовой фонд времени работы оборудования с учетом сменности его работы, ч).

В зависимости от числа потребителей изменяется коэффициент одновременности от kодн=0,9 для 2—4 потребителей до kодн=0,8 для 5—9, 0,7 для 10—14 и 0,6 для 15—130 потребителей. Значения q и kсп приведены в табл. 6.4.

Таблица 6.4. Удельный нормативный расход воздуха q и коэффициент спроса kсп

| Потребители сжатого воздуха | q | kсп |

| Пневматические гайковерты и отвертки | 12...120 | 0,2...0,4 |

| Ручные пневматические, шлифовальные и сверлильные машины | 18...100 | 0,2...0,4 |

| Металлизационные аппараты | 36...72 | 0.4...0,6 |

| Пескоструйные аппараты | 114...383 | 0,4...0,6 |

| Краскораспылители | 12...18 | 0,4...0,6 |

| Зажимные патроны к станкам и стендам | 3...6 | 0,4...0,6 |

| Пневматические поршневые подъемники | 2,4...15 | 0,10...0,15 |

| Пневматические клепальные молотки | 10,2...66 | 0,2...0,4 |

| Установки для порошкового напыления | 12...18 | 0.15...0.20 |

| Установки для обдувки деталей | 36...60 | 0,10...0,15 |

| Установки для очистки деталей косточковой крошкой | 60...90 | 0,4...0,6 |

3. Производственный пар в условиях АРО расходуется на поддержание теплового режима в моечных машинах, в выварочных и гальванических ваннах, для выпаривания агрегатов, обогрева сушильных камер и других целей. Для подогрева моечных машин и сушильных камер требуется расход 80...100 кг/ч при давлении 500 кПа на 1000 кг массы нагреваемых изделий и элементов конструкции транспортера Расход пара на нагрев установок составляет около 200...250% расхода пара на установке в рабочем режиме. Для приготовления охлаждающих жидкостей (эмульсий) расходуется 0,15...0,20 кг пара при давлении 150 кПа на 1 л жидкости, расходуемой в течение 1 ч.

4 Водоснабжение АРО осуществляется обычно из городских водопроводных сетей по двум целевым системам: для производственных нужд и для хозяйственно-питьевых потребностей. Для сокращения расходов воды на производственные нужды в АРО применяются системы повторного и оборотного водоснабжения с применением градирен и других установок для охлаждения циркулирующей воды.

Ориентировочная потребность в воде на производственные нужды составляет:

- на наружную мойку автомобиля — 0,7...1,2 м3, двигателя — 0,3...0,5 м3;

- промывку деталей в баках вместимостью 1,5...2,5 м3 требуется 10...13 дм3/ч;

- обезжиривание и промывку деталей в моечных машинах необходимо 0,15...0,50 м3/ч на 1 т обрабатываемых изделий;

- опрессовку (гидравлические испытания) блока цилиндров в зависимости от объема зарубашечного пространства затрачивается около 2 дм3 на блок, для головок блоков цилиндров — на 50% меньше;

- охлаждение деталей при закалке ТВЧ требуется около 4...6 м3/ч на одну закалочную установку при мощности ее не выше 100 кВт;

- охлаждение масла и деталей при их закалке необходимо не менее 5...8 м3 на 1 т закаливаемых изделий.

5. Горючие газы (ацетилен и кислород) применяются для газовой сварки и резки металлов, для газопламенною напыления материалов.

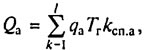

Годовой расход ацетилена определяется по формуле

где qa — среднечасовой расход ацетилена горелкой, используемой в данном виде работ, м3/ч; Тг — годовой объем данного вида работ; kсп.а — коэффициент спроса (принимается равным 0,5); l — число видов работ, выполняемых газопламенным способом.

Расход кислорода для получения ацетиленокислородного пламени принимается на 10% больше расхода ацетилена.

Природный газ, используемый в АРО в нагревательных и термических печах, сушильных установках, горелках при пайке радиаторов и топливных баков, определяется по расходу (по укрупненным нормам).

При этом для нагревательных (А) и термических (В) камерных печей с площадью пода 0,5...1 м2 исходят из следующих норм. м3/ч:

| А | В | |

| При низком давлении газа (0,5 МПа) | 15...35 | 10...17 |

| При высоком давлении газа (0,3...1,2 МПа) | 22...57 | 12...22 |

Длительность потребления газа отдельными видами оборудования выбирают по данным расчета оборудования с учетом коэффициента сменности.